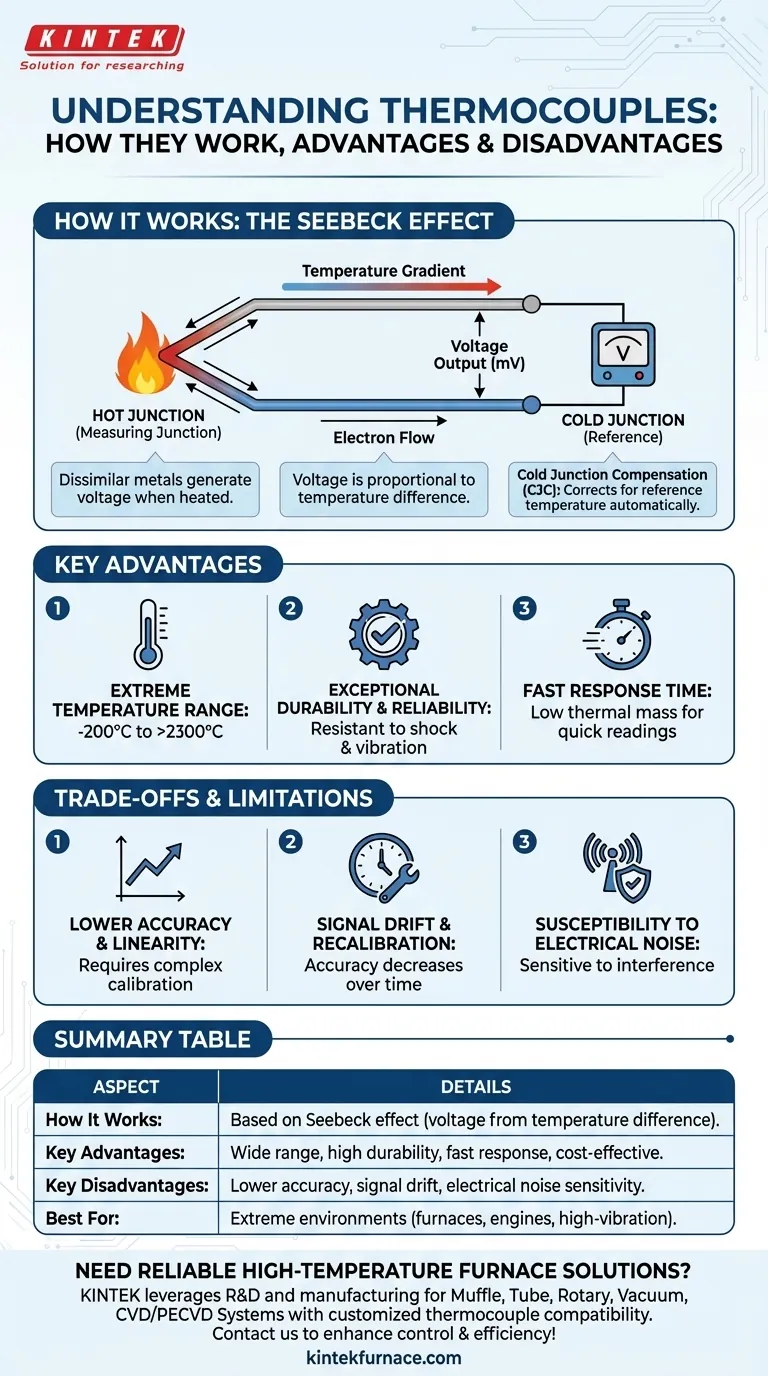

Los termopares operan según un principio fundamental de la física conocido como el efecto Seebeck. Cuando dos alambres de metales diferentes se unen en un extremo, se produce un pequeño voltaje predecible cuando esa unión se calienta o enfría. Este voltaje es directamente proporcional a la temperatura, lo que permite que el termopar funcione como un sensor de temperatura simple, robusto y versátil.

Aunque parecen simples, el verdadero valor de un termopar no reside solo en su construcción, sino en su aplicación. Son la solución preferida para entornos extremos donde la durabilidad y un amplio rango de temperatura son mucho más críticos que la precisión exacta.

El efecto Seebeck: cómo un termopar genera voltaje

En el corazón de cada termopar se encuentra un fenómeno físico que conecta directamente la temperatura con la electricidad. Comprender este principio es clave para utilizarlos correctamente.

La unión de metales disímiles

Un termopar se crea soldando dos alambres de metales específicos y disímiles en un punto. Esto se conoce como la unión de medición o "unión caliente". Diferentes combinaciones de metales (como el Cromel y el Alumel del Tipo K) producen diferentes características de voltaje y son adecuadas para diferentes rangos de temperatura.

El papel del gradiente de temperatura

Cuando se calienta la unión de medición, los electrones comienzan a moverse del metal más caliente al metal más frío, creando un voltaje pequeño pero medible, típicamente en el rango de milivoltios (mV). Cuanto mayor sea la diferencia de temperatura entre la unión de medición y el otro extremo de los alambres, mayor será el voltaje producido.

La importancia de la "unión fría"

El voltaje que produce un termopar es solo proporcional a la diferencia de temperatura entre sus dos extremos. Para encontrar la temperatura absoluta en la unión de medición, también debe conocer la temperatura en el otro extremo, donde los alambres se conectan a su voltímetro o controlador. Este punto de referencia se denomina unión fría. Los instrumentos modernos realizan esta Compensación de Unión Fría (CJC) automáticamente utilizando un sensor separado y incorporado para medir la temperatura del terminal y añadirla al diferencial calculado.

Ventajas clave de los termopares

Los termopares son uno de los sensores de temperatura más utilizados por varias razones convincentes.

Rango de temperatura extremo

Esta es su principal ventaja. Ciertos tipos de termopares pueden medir temperaturas desde mínimos criogénicos (-200 °C) hasta más de 2300 °C, superando con creces las capacidades de otros sensores comunes como los RTD y los termistores.

Durabilidad y fiabilidad excepcionales

Un termopar es esencialmente solo dos alambres soldados, a menudo protegidos por una funda metálica. Esta construcción simple de estado sólido los hace increíblemente resistentes a los choques mecánicos y la vibración, por lo que son estándar en motores, hornos industriales y maquinaria pesada.

Tiempo de respuesta rápido

Debido a que la unión de medición se puede hacer muy pequeña, tiene una baja masa térmica. Esto le permite reaccionar a los cambios de temperatura muy rápidamente, lo cual es fundamental para el control de procesos y las aplicaciones de seguridad.

Comprensión de las compensaciones y limitaciones

Ningún sensor es perfecto. Las fortalezas del termopar conllevan compensaciones inherentes que son fundamentales de entender.

Menor precisión y linealidad

En comparación con un sensor como un RTD (Detector de Temperatura por Resistencia), un termopar es menos preciso. Su salida de voltaje tampoco es perfectamente lineal con la temperatura, lo que requiere el uso de ecuaciones polinómicas complejas o tablas de consulta en el dispositivo de medición para proporcionar una lectura precisa.

Deriva de la señal y recalibración

Con el tiempo, especialmente cuando se utilizan en los extremos de su rango de temperatura, las propiedades químicas de los alambres metálicos pueden cambiar. Esta "deriva" provoca una pérdida de precisión y significa que los termopares en aplicaciones críticas deben recalibrarse o reemplazarse periódicamente.

Susceptibilidad al ruido eléctrico

La señal de salida de un termopar es muy pequeña (milivoltios). Esto lo hace muy susceptible a la interferencia eléctrica o al "ruido" de cables de alimentación cercanos, motores u otras fuentes electromagnéticas. Una conexión a tierra adecuada y el uso de cable de extensión blindado son esenciales para una lectura estable.

Tomar la decisión correcta para su aplicación

La selección del sensor de temperatura correcto depende completamente de las demandas de su proyecto.

- Si su enfoque principal son las temperaturas extremas o la durabilidad: El termopar es la opción definitiva para hornos, monitoreo de gases de escape o entornos de alta vibración.

- Si su enfoque principal es la alta precisión y estabilidad: Un RTD es la opción superior para trabajos de laboratorio, procesamiento de alimentos o cualquier aplicación por debajo de ~600 °C donde la precisión es primordial.

- Si su enfoque principal es la rentabilidad en un rango estrecho: Un termistor proporciona una excelente sensibilidad y un punto de precio bajo para la electrónica de consumo o los sistemas HVAC que operan cerca de la temperatura ambiente.

Al comprender estos principios básicos, puede seleccionar e implementar con confianza la solución de detección de temperatura ideal para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Cómo funciona | Basado en el efecto Seebeck: voltaje generado por la diferencia de temperatura entre las uniones caliente y fría de metales disímiles. |

| Ventajas clave | Amplio rango de temperatura (-200 °C a 2300 °C), alta durabilidad, tiempo de respuesta rápido, rentable. |

| Desventajas clave | Menor precisión y linealidad, deriva de la señal que requiere recalibración, susceptibilidad al ruido eléctrico. |

| Mejor para | Entornos extremos como hornos, motores y aplicaciones de alta vibración donde la durabilidad y el rango son críticos. |

¿Necesita una solución de horno de alta temperatura fiable adaptada a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para sus experimentos. Contáctenos hoy para discutir cómo nuestros hornos compatibles con termopares pueden mejorar su control de temperatura y eficiencia.

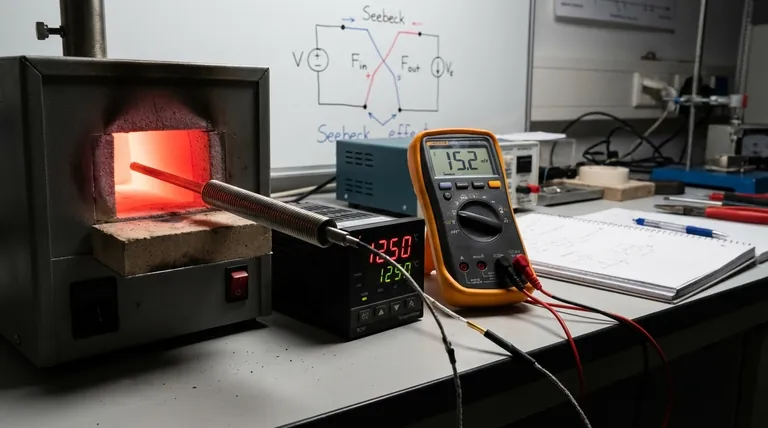

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento