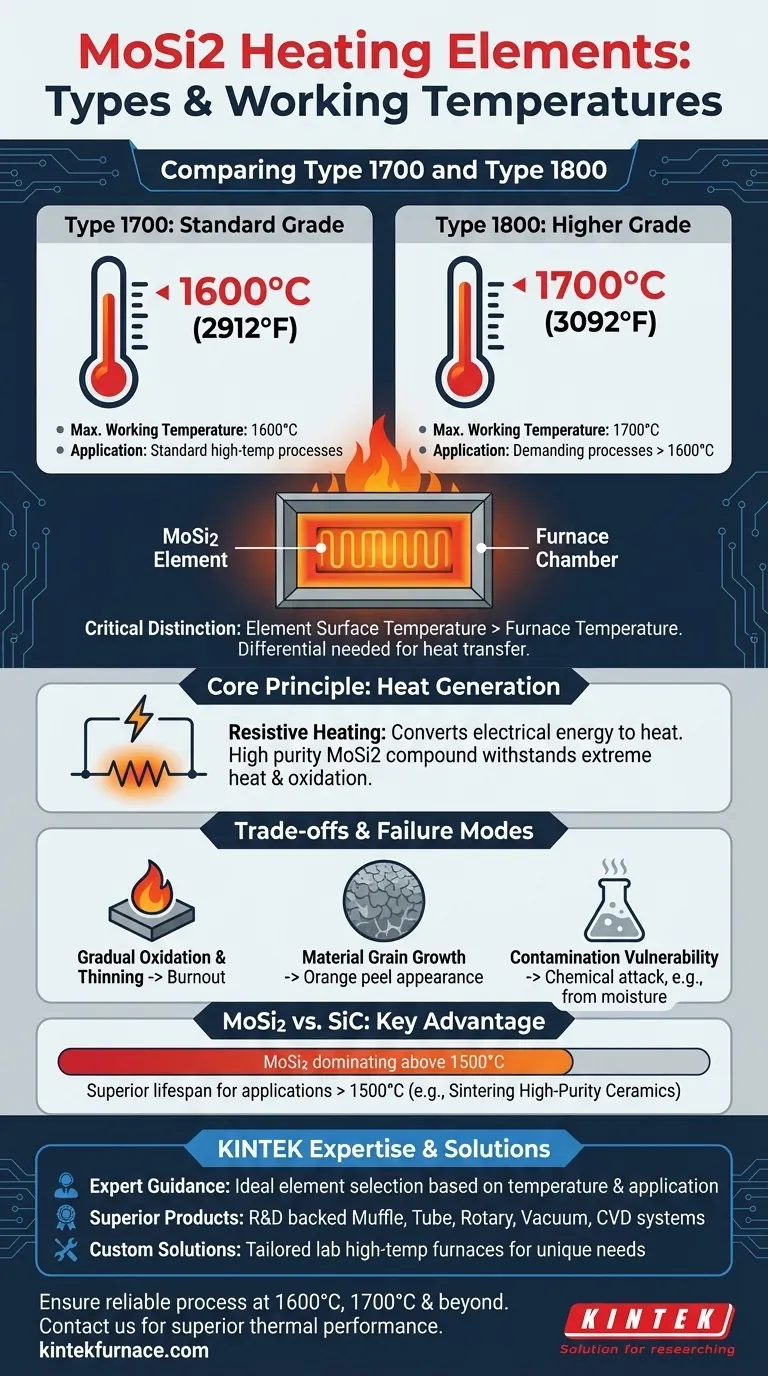

En resumen, los dos tipos más comunes de elementos calefactores de disiliciuro de molibdeno (MoSi2) se distinguen por sus temperaturas máximas de funcionamiento recomendadas. El elemento Tipo 1700 está diseñado para una temperatura de trabajo de 1600 °C (2912 °F), mientras que el elemento Tipo 1800 está diseñado para una temperatura de trabajo más alta de 1700 °C (3092 °F).

La clave para utilizar eficazmente los elementos calefactores de MoSi2 no es solo conocer sus clasificaciones de temperatura, sino comprender que su rendimiento a largo plazo está dictado por la gestión de la oxidación y la prevención de la contaminación dentro de su rango operativo previsto.

El Principio Fundamental: Cómo Generan Calor los Elementos de MoSi2

De la Electricidad a Temperaturas Extremas

Los elementos calefactores de disiliciuro de molibdeno son una forma de calentador resistivo. Funcionan convirtiendo la energía eléctrica directamente en energía térmica.

A medida que se aplica una corriente eléctrica más alta, la resistencia del elemento hace que se caliente, lo que permite un control preciso de temperaturas extremas dentro de un horno o mufla.

El Papel del Disiliciuro de Molibdeno

Estos elementos están fabricados con disiliciuro de molibdeno (MoSi2) de alta pureza, un compuesto cerámico-metálico.

Este material es excepcionalmente adecuado para entornos agresivos y de alta temperatura debido a su capacidad para resistir el calor extremo y la oxidación.

Decodificando los Tipos de Elementos y las Clasificaciones de Temperatura

Elementos Tipo 1700

Este es el grado estándar de elemento de MoSi2. Se especifica para hornos donde la temperatura máxima requerida de la cámara, o temperatura de trabajo, es de 1600 °C.

Elementos Tipo 1800

Este es un elemento de mayor grado diseñado para aplicaciones más exigentes. Se especifica para hornos que requieren una temperatura máxima de trabajo de 1700 °C.

Una Distinción Crítica: Temperatura del Elemento vs. Temperatura del Horno

Es importante comprender que la temperatura de la superficie del elemento puede ser significativamente más alta que la temperatura programable de la cámara del horno.

Un elemento podría alcanzar una temperatura superficial máxima de 1800 °C a 1900 °C para mantener una temperatura de horno estable y programable de 1700 °C. Esta diferencia es necesaria para transferir calor eficazmente a la cámara del horno.

Comprendiendo las Compensaciones y los Modos de Falla

El Proceso Inevitable de Oxidación

Los elementos de MoSi2 no suelen fallar de forma repentina. En cambio, se degradan con el tiempo a través de un proceso de adelgazamiento gradual causado por la oxidación a altas temperaturas.

A medida que un área del elemento se vuelve más delgada, su resistencia eléctrica aumenta, lo que hace que se caliente más intensamente que las secciones más gruesas. Este "punto caliente" acelera la degradación, lo que eventualmente conduce a la quema.

Crecimiento del Grano del Material

A temperaturas de funcionamiento muy altas, la estructura granular del material de MoSi2 puede crecer. Este proceso puede exacerbar el adelgazamiento y, a veces, resulta en una apariencia rugosa, similar a la "piel de naranja", en la superficie del elemento.

Vulnerabilidad a la Contaminación

Los elementos de MoSi2 pueden ser más susceptibles al ataque químico y a la contaminación que otros tipos de elementos como el carburo de silicio (SiC).

Por ejemplo, al sinterizar zirconia coloreada, es fundamental que los técnicos sequen adecuadamente el material antes de calentarlo. No hacerlo puede liberar contaminantes que degradan el elemento y acortan su vida útil.

MoSi2 vs. SiC: Ventajas Clave

A pesar de sus vulnerabilidades, los elementos de MoSi2 ofrecen una ventaja distintiva sobre los elementos de carburo de silicio (SiC), especialmente para procesos que operan por encima de 1500 °C.

En este rango de temperatura superior, los elementos de MoSi2 pueden durar significativamente más, lo que los convierte en la opción preferida para aplicaciones como la sinterización de cerámicas de alta pureza.

Tomando la Decisión Correcta para Su Proceso

Elegir el elemento correcto es fundamental para lograr un procesamiento de alta temperatura fiable y eficiente. Su decisión debe basarse en la temperatura específica y sostenida que exige su aplicación.

- Si su enfoque principal es operar a 1600 °C o menos: El elemento Tipo 1700 es la opción correcta y más económica para su horno.

- Si su enfoque principal es operar entre 1600 °C y 1700 °C: Se requiere el elemento Tipo 1800 para manejar estas demandas térmicas más extremas de manera segura y efectiva.

- Si su enfoque principal es sinterizar materiales sensibles como la zirconia: Priorice el mantenimiento adecuado del horno y asegúrese de que todos los materiales estén completamente secos antes del procesamiento para evitar la contaminación del elemento.

Hacer coincidir la capacidad del elemento con los requisitos de su proceso es la base para la estabilidad operativa y una larga vida útil.

Tabla Resumen:

| Tipo | Temperatura Máxima de Trabajo | Aplicación Clave |

|---|---|---|

| Tipo 1700 | 1600 °C (2912 °F) | Procesos estándar de alta temperatura |

| Tipo 1800 | 1700 °C (3092 °F) | Aplicaciones exigentes por encima de 1600 °C |

¿Necesita la Solución de Alta Temperatura Adecuada?

Elegir el elemento calefactor de MoSi2 correcto es fundamental para la eficiencia y la longevidad de sus procesos de alta temperatura. Los expertos de KINTEK comprenden los matices de operar a temperaturas extremas.

Ofrecemos:

- Asesoramiento Experto: Nuestro equipo le ayuda a seleccionar el tipo de elemento ideal (Tipo 1700 o Tipo 1800) según sus requisitos de temperatura y aplicación específicos.

- Productos Superiores: Respaldados por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos con elementos calefactores robustos y fiables.

- Soluciones Personalizadas: Personalizamos nuestros hornos de alta temperatura de laboratorio para satisfacer sus necesidades únicas, garantizando un rendimiento óptimo para la sinterización de cerámicas, la investigación y otras aplicaciones exigentes.

Asegure que su proceso funcione de manera fiable a 1600 °C, 1700 °C y más allá. Póngase en contacto con nuestros expertos hoy mismo para una consulta y permítanos ayudarle a lograr un rendimiento térmico superior.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido