En esencia, PECVD y CVD son ambos procesos de deposición química de vapor, pero difieren fundamentalmente en cómo energizan las reacciones químicas necesarias para el crecimiento de la película. El CVD convencional se basa en alta energía térmica (calor) para descomponer los gases precursores. En contraste, PECVD (Deposición Química de Vapor Asistida por Plasma) utiliza un plasma excitado eléctricamente para lograr el mismo resultado a temperaturas significativamente más bajas.

La elección entre CVD y PECVD es una decisión de ingeniería crítica impulsada por un único factor: la fuente de energía. Usar calor (CVD) versus plasma (PECVD) dicta todo, desde los materiales que se pueden usar hasta las propiedades finales de la película y el costo general del proceso.

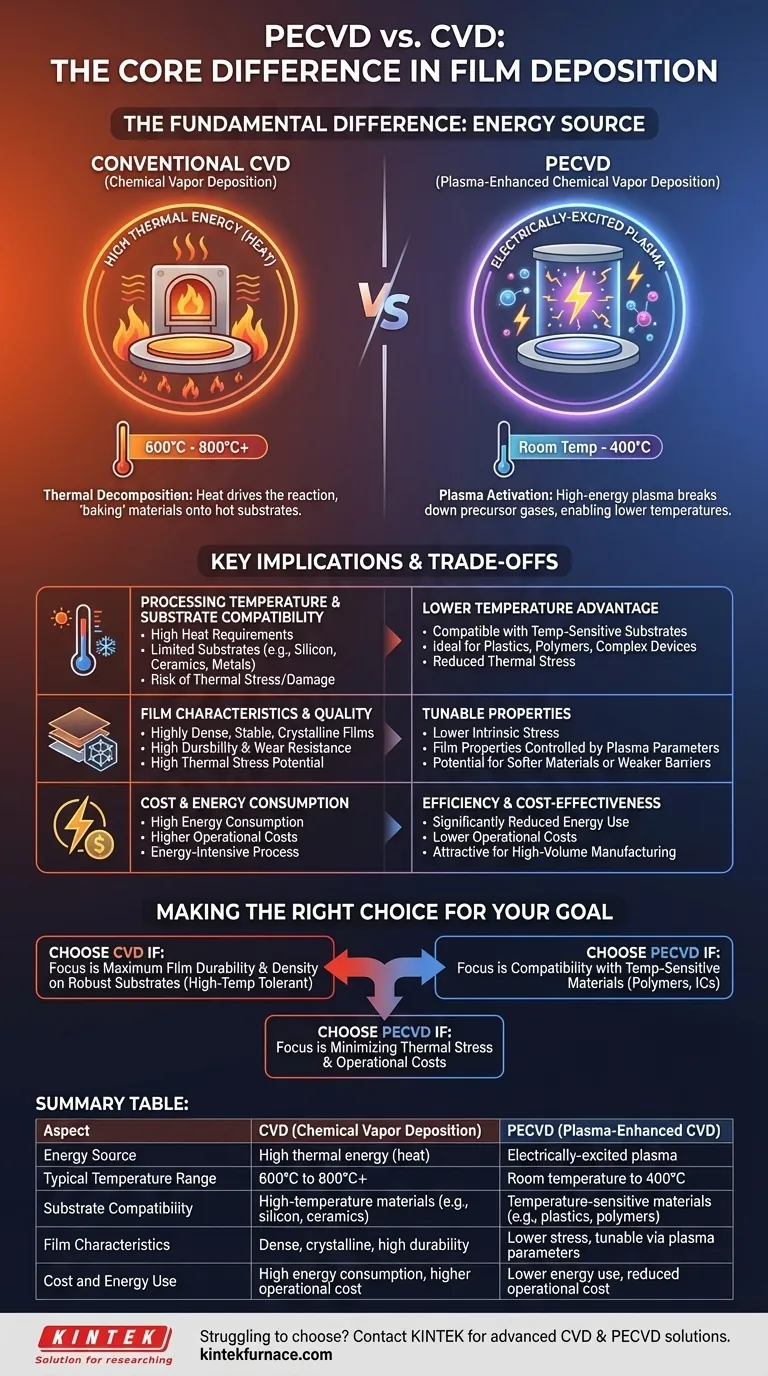

La diferencia fundamental: Calor vs. Plasma

El método utilizado para suministrar energía a los gases precursores es la distinción definitoria entre estas dos tecnologías. Esta elección tiene efectos en cascada en todo el proceso de deposición.

Cómo funciona el CVD convencional: Descomposición térmica

El CVD convencional opera bajo un principio simple: el calor impulsa la reacción. Los gases precursores se introducen en una cámara donde el sustrato se calienta a temperaturas muy altas, típicamente entre 600°C y 800°C, y a veces mucho más.

Esta intensa energía térmica hace que las moléculas de gas se descompongan y reaccionen en la superficie caliente del sustrato, construyendo gradualmente una película delgada. Se puede pensar como "hornear" con precisión una nueva capa de material sobre un componente.

Cómo funciona el PECVD: Activación por plasma

El PECVD evita la necesidad de calor extremo utilizando plasma, un gas ionizado que contiene electrones de alta energía, iones y radicales libres. Se aplica un campo eléctrico al gas precursor, creando este plasma.

Estas partículas de alta energía chocan con las moléculas del gas precursor, rompiéndolas y creando las especies reactivas necesarias para la deposición. Debido a que la energía proviene del propio plasma, y no del calentamiento del sustrato, el proceso puede funcionar a temperaturas mucho más bajas, a menudo desde la temperatura ambiente hasta alrededor de 350-400°C.

Implicaciones clave de la fuente de energía

La diferencia en la fuente de energía no es meramente académica. Crea diferencias dramáticas y prácticas en la capacidad del proceso, la compatibilidad de los materiales y el costo.

Temperatura de procesamiento y compatibilidad del sustrato

Esta es la consecuencia más significativa. Los altos requisitos térmicos del CVD limitan su uso a sustratos que pueden soportar temperaturas extremas, como obleas de silicio, cerámicas o ciertos metales.

La naturaleza de baja temperatura del PECVD lo hace compatible con una gama mucho más amplia de sustratos sensibles a la temperatura. Esto incluye plásticos, polímeros y dispositivos electrónicos complejos con capas preexistentes que se dañarían o destruirían con el calor del CVD.

Calidad de la película y tensión térmica

El alto calor del CVD puede inducir una tensión térmica significativa tanto en la película como en el sustrato, lo que potencialmente conduce a agrietamiento o deformación. Sin embargo, la alta temperatura también puede producir películas altamente densas, estables y cristalinas.

El PECVD deposita películas con una tensión intrínseca mucho menor, lo cual es crítico para estructuras delicadas. Las propiedades de la película se controlan mediante los parámetros del plasma en lugar de solo la temperatura, ofreciendo un conjunto diferente de variables para ajustar las características de la película.

Costo y consumo de energía

Calentar una cámara de proceso a más de 600°C requiere una cantidad sustancial de energía, lo que convierte al CVD convencional en un proceso de alto costo y uso intensivo de energía.

Al operar a temperaturas más bajas, el PECVD reduce significativamente el consumo de energía y, en consecuencia, los costos operativos. Esta eficiencia lo convierte en una opción atractiva para la fabricación de alto volumen.

Comprendiendo las ventajas y desventajas

Ninguna tecnología es universalmente superior. La elección óptima depende de equilibrar las fortalezas y debilidades inherentes de cada método con los requisitos específicos del proyecto.

Las limitaciones del PECVD

Aunque versátiles, las películas PECVD pueden presentar ciertas limitaciones. Los materiales resultantes pueden ser más blandos o tener menos resistencia al desgaste que sus contrapartes de CVD a alta temperatura.

Además, algunas películas PECVD pueden exhibir un menor rendimiento de barrera en comparación con las películas depositadas por otros métodos. El proceso también puede involucrar gases precursores halogenados, que requieren un manejo cuidadoso debido a posibles preocupaciones de salud y medioambientales.

Las limitaciones del CVD

El principal inconveniente del CVD es su alto presupuesto térmico. Esto excluye inmediatamente su uso para un número creciente de aplicaciones modernas que involucran polímeros y electrónica avanzada.

El alto calor no solo limita la elección del sustrato, sino que también aumenta el riesgo de dañar los componentes que se recubren. Finalmente, el mayor consumo de energía se traduce directamente en mayores costos de producción.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere una comprensión clara de su objetivo principal. Su material, objetivo de rendimiento y presupuesto guiarán su decisión.

- Si su enfoque principal es la máxima durabilidad de la película en un sustrato robusto: El CVD es a menudo la mejor opción para crear películas altamente densas y cristalinas cuando el sustrato puede tolerar el calor extremo.

- Si su enfoque principal es la compatibilidad con materiales sensibles a la temperatura: El PECVD es la solución definitiva para depositar películas en polímeros, plásticos o circuitos integrados complejos que no pueden soportar altas temperaturas.

- Si su enfoque principal es minimizar la tensión térmica y el costo operativo: El proceso de baja temperatura y eficiencia energética del PECVD reduce el riesgo de daño térmico y disminuye los gastos de producción.

En última instancia, comprender la fuente de energía, térmica versus plasma, es clave para seleccionar el método de deposición que se alinee con las limitaciones de su material y los objetivos de rendimiento.

Tabla resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PECVD (CVD Asistida por Plasma) |

|---|---|---|

| Fuente de energía | Alta energía térmica (calor) | Plasma excitado eléctricamente |

| Rango de temperatura típico | 600°C a 800°C+ | Temperatura ambiente a 400°C |

| Compatibilidad del sustrato | Materiales de alta temperatura (ej. silicio, cerámica) | Materiales sensibles a la temperatura (ej. plásticos, polímeros) |

| Características de la película | Densa, cristalina, alta durabilidad | Menor tensión, ajustable mediante parámetros de plasma |

| Costo y uso de energía | Alto consumo de energía, mayor costo operativo | Menor uso de energía, costo operativo reducido |

¿Tiene dificultades para elegir el método de deposición adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas CVD y PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sea que trabaje con sustratos robustos o materiales sensibles a la temperatura. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados precisos de deposición de películas!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas