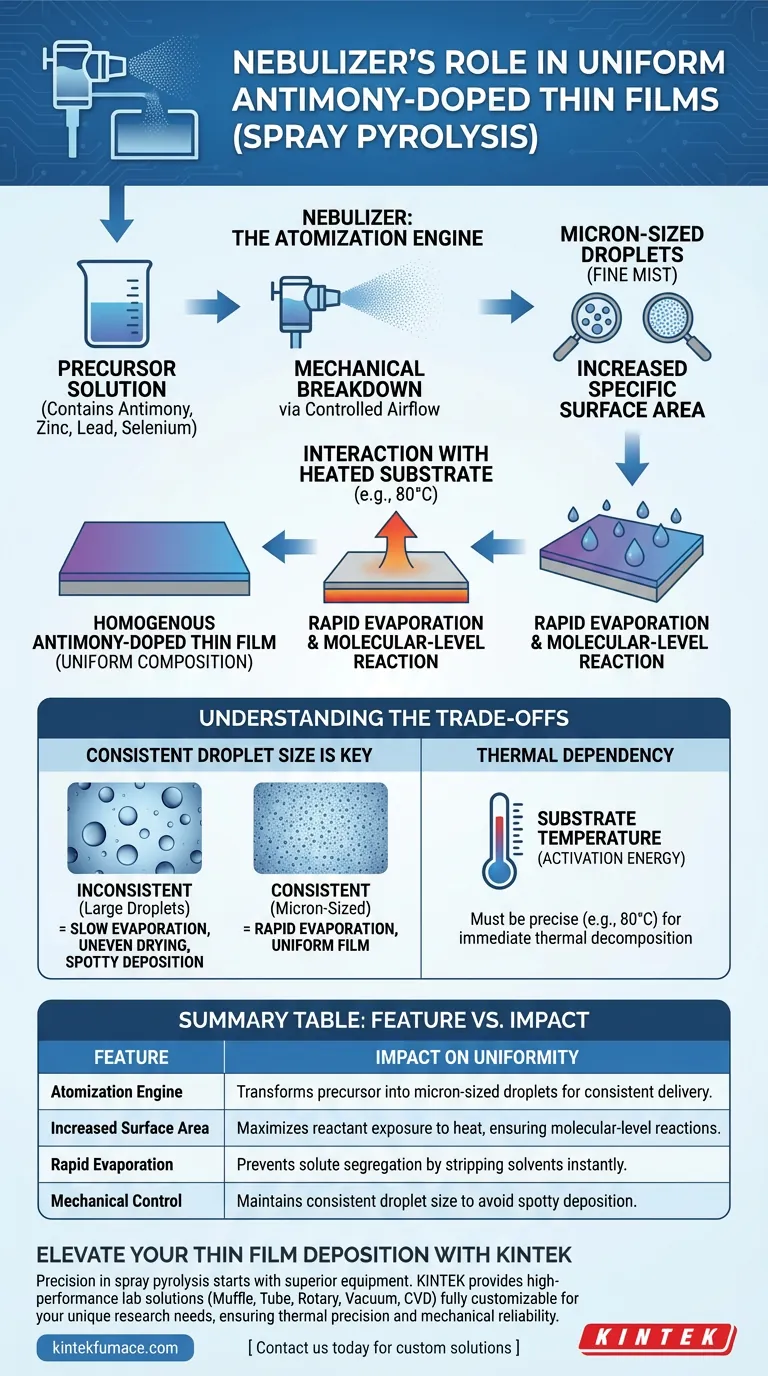

El nebulizador funciona como el motor de atomización crítico en el proceso de pirólisis por pulverización, controlando estrictamente la entrega de soluciones reactivas. Al utilizar el flujo de aire para descomponer mecánicamente las soluciones precursoras que contienen antimonio, plomo, zinc y selenio, transforma los líquidos en una fina niebla de gotas de tamaño micrométrico. Este proceso crea las condiciones físicas necesarias para una rápida evaporación y reacción, que son directamente responsables de la uniformidad composicional de la película delgada final.

Al maximizar el área superficial específica de los reactivos a través de una alta atomización, el nebulizador asegura que las reacciones ocurran a nivel molecular. Este es el mecanismo fundamental que previene la segregación y garantiza una estructura homogénea dopada con antimonio.

La Mecánica de la Atomización

Descomposición de Soluciones Precursoras

La función principal del nebulizador es interrumpir el estado de líquido a granel de la solución precursora.

Utilizando un flujo de aire controlado, fractura la solución en gotas consistentes de tamaño micrométrico. Esta descomposición mecánica es esencial para manejar soluciones complejas que contienen dopantes como el antimonio junto con elementos base como el zinc o el plomo.

Aumento del Área Superficial Específica

La transición de líquido a granel a gotas de tamaño micrométrico altera drásticamente la física de la reacción.

Esta atomización aumenta significativamente el área superficial específica de los reactivos. Un área superficial más grande asegura que un mayor porcentaje del material precursor esté inmediatamente expuesto al entorno térmico requerido para el procesamiento.

Interacción con el Sustrato Calentado

Facilitación de la Evaporación Rápida

Una vez que el nebulizador genera la niebla, estas gotas viajan al sustrato, que se mantiene a una temperatura específica (por ejemplo, 80 °C).

Debido a que las gotas son de tamaño micrométrico, experimentan una rápida evaporación al contacto. El calentamiento controlado proporcionado por la plataforma del sustrato ayuda en este proceso, eliminando los solventes rápidamente para dejar atrás el soluto.

Permitir la Reacción a Nivel Molecular

La uniformidad de la película se determina en el momento del impacto y la descomposición.

La alta área superficial y la rápida evaporación permiten que las reacciones químicas ocurran a nivel molecular. Esto previene la formación de grandes cúmulos y asegura que el antimonio se distribuya uniformemente en la red de ZnSe o PbSe durante la nucleación y el crecimiento.

Comprensión de las Compensaciones

La Necesidad de un Tamaño de Gota Consistente

Si bien el nebulizador es potente, su efectividad depende completamente de la consistencia de la atomización.

Si las gotas son demasiado grandes, el área superficial específica disminuye, lo que lleva a una evaporación más lenta. Esto puede resultar en un secado desigual, deposición moteada o reacciones químicas incompletas que comprometen la uniformidad de la película.

Dependencia Térmica

El nebulizador no puede funcionar eficazmente de forma aislada; requiere una sincronización precisa con la temperatura del sustrato.

Si el sustrato no proporciona suficiente energía de activación, incluso una atomización perfecta no producirá una película sólida. La descomposición térmica de las gotas depende de que el sustrato proporcione el calor necesario inmediatamente al contacto.

Optimización para la Calidad de la Película

Para lograr los mejores resultados con películas delgadas dopadas con antimonio, debe equilibrar la atomización mecánica con el control térmico.

- Si su enfoque principal es la Uniformidad Composicional: se debe prestar especial atención a los ajustes de flujo de aire del nebulizador para garantizar el tamaño de gota más pequeño posible y el área superficial máxima.

- Si su enfoque principal es la Nucleación Efectiva: verifique que la plataforma del sustrato mantenga una temperatura precisa (por ejemplo, 80 °C) para proporcionar la energía de activación requerida para que las gotas atomizadas se descompongan.

Dominar el proceso de atomización es el primer y más crucial paso en la ingeniería de películas delgadas dopadas de alta calidad y libres de defectos.

Tabla Resumen:

| Característica | Impacto en la Uniformidad de la Película Delgada |

|---|---|

| Motor de Atomización | Transforma el precursor en gotas de tamaño micrométrico para una entrega consistente. |

| Aumento del Área Superficial | Maximiza la exposición de los reactivos al calor, asegurando reacciones a nivel molecular. |

| Evaporación Rápida | Previene la segregación del soluto al eliminar los solventes instantáneamente al contacto. |

| Control Mecánico | Mantiene un tamaño de gota consistente para evitar deposición moteada o cúmulos. |

Mejore su Deposición de Películas Delgadas con KINTEK

La precisión en la pirólisis por pulverización comienza con equipos superiores. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona soluciones de laboratorio de alto rendimiento que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que esté optimizando películas delgadas dopadas con antimonio o desarrollando semiconductores avanzados, nuestros sistemas garantizan la precisión térmica y la confiabilidad mecánica requeridas para resultados libres de defectos. Contáctenos hoy mismo para discutir su solución de horno personalizada y vea cómo KINTEK puede mejorar la eficiencia y la producción de su laboratorio.

Guía Visual

Referencias

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué desafíos y limitaciones se asocian con la CVD? Superar las Restricciones Clave para un Mejor Recubrimiento de Películas

- ¿Cuál es la función principal de un horno CVD para ZnS a granel? Reacción de Precisión para Óptica Infrarroja

- ¿Cómo funciona el MOCVD? Una guía para la deposición de películas delgadas a nivel atómico

- ¿Qué papel juegan los catalizadores en la producción de grafeno? Desbloquee una síntesis eficiente y de alta calidad

- ¿Cuál es la función de un sistema CVD de tubo de cuarzo de pared caliente horizontal? Perspectivas de expertos sobre la fabricación de superredes

- ¿Cuáles son las características y beneficios clave de los recubrimientos CVD? Logre una protección de superficie superior para piezas complejas

- ¿Por qué una cámara de deposición por vacío es un entorno de hardware esencial? Desbloquee recubrimientos de alta potencia térmica

- ¿Cuál es la importancia de la técnica CVD de pared fría en la investigación del grafeno? Desbloquee el Crecimiento de Precisión para Grafeno de Alta Calidad