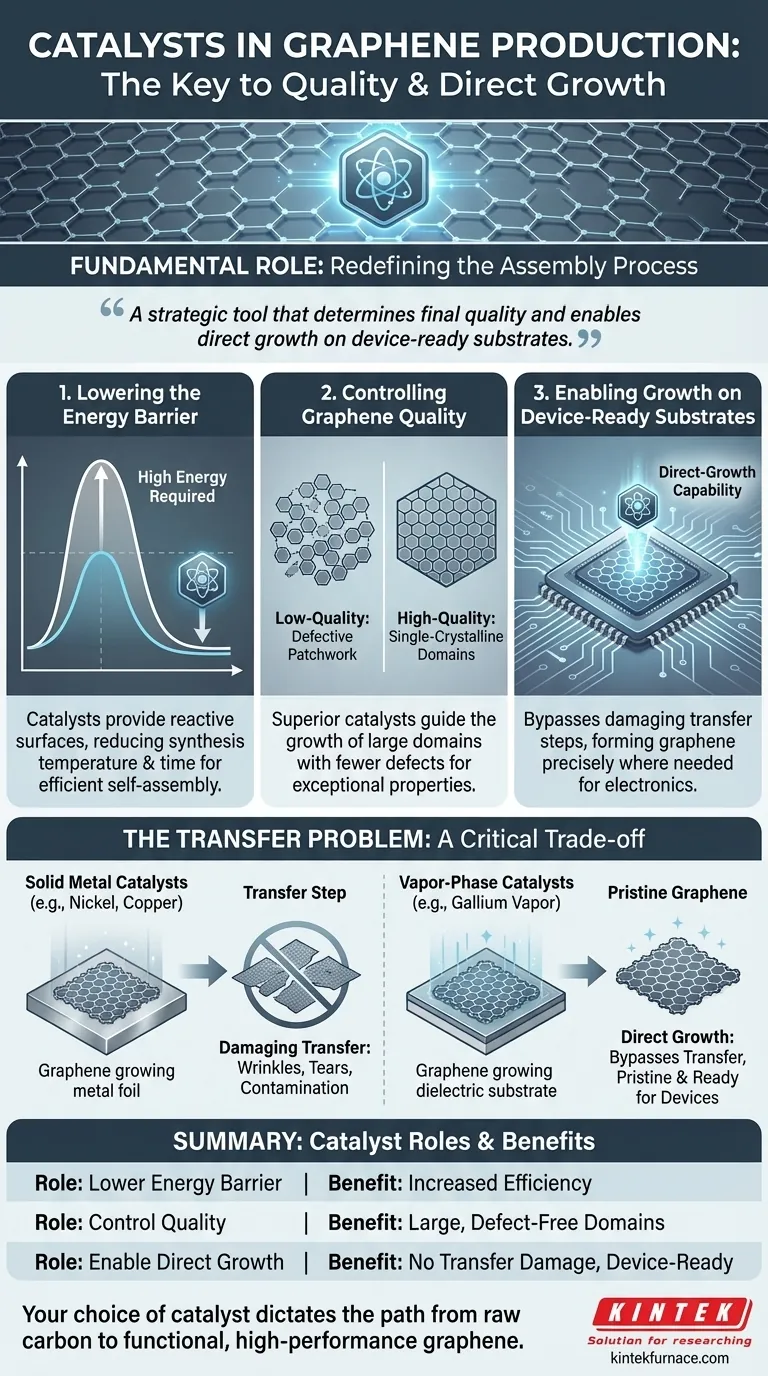

En la producción de grafeno, los catalizadores son sustancias esenciales que alteran fundamentalmente el proceso físico de ensamblaje. Reducen drásticamente la energía necesaria para organizar los átomos de carbono en una red uniforme de una sola capa y permiten el crecimiento de grafeno de alta calidad directamente sobre sustratos útiles para dispositivos electrónicos.

El papel central de un catalizador no es solo acelerar la síntesis de grafeno. Es una herramienta estratégica que determina la calidad final del grafeno y, lo más importante, permite su crecimiento directo sobre sustratos listos para dispositivos, evitando así los pasos de transferencia perjudiciales que afectan su rendimiento en aplicaciones de alta gama.

El papel fundamental de los catalizadores en el crecimiento del grafeno

Para comprender la importancia de los catalizadores, primero debemos reconocer la dificultad de formar grafeno perfecto. El proceso requiere guiar a los átomos de carbono individuales hacia una estructura de panal hexagonal impecable.

Reducción de la barrera energética

Formar esta red atómica perfecta es un proceso energéticamente exigente. Los catalizadores proporcionan una superficie o entorno reactivo que facilita enormemente la descomposición de los gases precursores de carbono (como el metano) y el autoensamblaje correcto de los átomos de carbono resultantes.

Esta acción catalítica reduce significativamente la temperatura y el tiempo necesarios para la síntesis, haciendo que todo el proceso sea más eficiente y viable.

Control de la calidad del grafeno

La calidad de un catalizador se traduce directamente en la calidad del grafeno. Los catalizadores superiores guían el crecimiento de dominios monocristalinos grandes.

Un dominio monocristalino es un área continua de la red hexagonal perfecta sin roturas o desalineaciones. Dominios más grandes significan menos defectos, lo cual es absolutamente crítico para lograr la excepcional conductividad electrónica y térmica por la que se conoce al grafeno.

Permitir el crecimiento en sustratos listos para dispositivos

Quizás el papel más crítico de los catalizadores modernos es permitir el crecimiento directo de grafeno sobre sustratos dieléctricos (aislantes como el dióxido de silicio o el zafiro).

Sin un catalizador, el crecimiento de grafeno sobre estos materiales es casi imposible. Esta capacidad de crecimiento directo cambia las reglas del juego para la electrónica, ya que el grafeno se forma precisamente donde se necesita para construir transistores y otros componentes.

Métodos catalíticos clave y sus implicaciones

La elección del catalizador y su método de aplicación dicta las propiedades del producto final y la complejidad del proceso de fabricación.

Catalizadores metálicos sólidos (p. ej., níquel, cobre)

Este es el método más establecido, donde una lámina delgada de un metal como el níquel o el cobre actúa como sustrato catalítico. El grafeno crece en la superficie del metal.

Aunque es eficaz para producir láminas grandes de grafeno, este método tiene una desventaja significativa: el grafeno debe transferirse físicamente de la lámina metálica al sustrato del dispositivo final.

Catalizadores en fase de vapor (p. ej., vapor de galio)

En una técnica más avanzada conocida como Deposición Química de Vapor (CVD) asistida por catalizador gaseoso, el catalizador existe como vapor en la cámara de reacción.

Este método permite que el grafeno de alta calidad crezca directamente sobre un sustrato dieléctrico separado y ultraplano. El catalizador facilita la reacción sin estar permanentemente unido al sustrato, resolviendo así el problema de la transferencia.

Nanopartículas in situ (p. ej., hierro)

Para algunas aplicaciones, los catalizadores como las nanopartículas de hierro se pueden mezclar directamente con la fuente de carbono. Este método "in situ" se utiliza a menudo para crear compuestos o polvos a base de grafeno donde el grafeno está incrustado dentro de un material huésped.

Comprender las compensaciones: el problema de la transferencia

La distinción entre los métodos catalíticos se vuelve clara cuando examinamos el desafío de mover el grafeno terminado.

El desafío de los catalizadores sólidos

Cuando el grafeno crece sobre un catalizador sólido como la espuma de níquel o la lámina de cobre, no está en su objetivo final. Debe despegarse meticulosamente del metal y moverse a un sustrato como una oblea de silicio.

El daño de la transferencia

Este proceso de transferencia es la principal fuente de defectos en el grafeno producido en masa. Casi invariablemente introduce arrugas, desgarros, pliegues y contaminación química.

Estas imperfecciones degradan gravemente las propiedades eléctricas del grafeno, lo que dificulta su uso en electrónica y optoelectrónica de alto rendimiento.

Evitar el paso de transferencia

Por eso los métodos como la CVD asistida por catalizador gaseoso son tan valiosos. Al permitir que el grafeno crezca directamente sobre el sustrato aislante final, eluden por completo el proceso de transferencia perjudicial. El resultado es un grafeno prístino y de alto rendimiento listo para la fabricación de dispositivos.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación deben guiar su estrategia catalítica. No existe un único método "mejor"; solo el más apropiado para un objetivo específico.

- Si su enfoque principal son los dispositivos electrónicos de alto rendimiento: La CVD asistida por catalizador gaseoso es superior, ya que produce grafeno de alta calidad, libre de transferencia, directamente sobre sustratos dieléctricos.

- Si su enfoque principal es la producción de películas a gran escala para aplicaciones menos sensibles: La CVD tradicional sobre catalizadores metálicos sólidos ofrece un método maduro y escalable, pero debe tener en cuenta la pérdida de rendimiento por el proceso de transferencia.

- Si su enfoque principal es crear compuestos basados en grafeno: Los catalizadores in situ como las nanopartículas son eficaces para incrustar grafeno directamente dentro de otros materiales durante la síntesis.

En última instancia, su elección de catalizador dicta directamente el camino desde el carbono crudo hasta el grafeno funcional de alto rendimiento.

Tabla de resumen:

| Función del catalizador | Beneficio clave | Métodos comunes |

|---|---|---|

| Reducir la barrera energética | Reduce la temperatura y el tiempo de síntesis, aumentando la eficiencia | Metal sólido (p. ej., níquel, cobre) |

| Controlar la calidad | Permite dominios monocristalinos grandes con menos defectos | Fase de vapor (p. ej., vapor de galio) |

| Permitir el crecimiento directo | Evita el paso de transferencia, previniendo daños para la electrónica de alto rendimiento | Nanopartículas in situ (p. ej., hierro) |

¿Listo para mejorar su producción de grafeno con soluciones personalizadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profundas garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para electrónica, compuestos o películas a gran escala. Contáctenos hoy para discutir cómo podemos optimizar sus procesos catalíticos y aumentar el rendimiento.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior