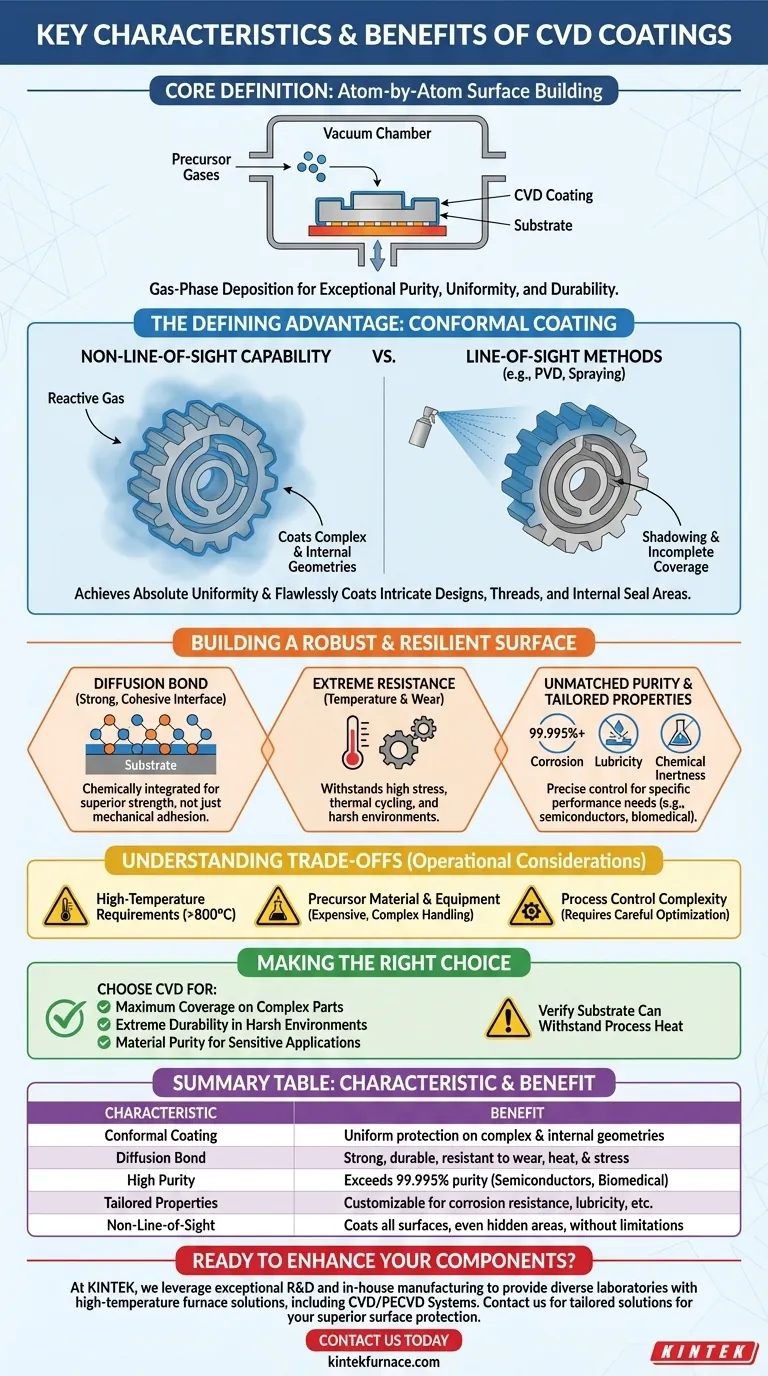

En esencia, la Deposición Química de Vapor (CVD) es un proceso de construcción de una superficie de alto rendimiento átomo por átomo. A diferencia de la pintura o el chapado, CVD utiliza gases precursores en una cámara de vacío que reaccionan y se descomponen en un sustrato calentado, formando una película sólida excepcionalmente pura, uniforme y duradera. Este método es reconocido por crear recubrimientos perfectamente conformes, increíblemente resistentes y diseñados para un rendimiento extremo.

La ventaja fundamental de CVD no es solo la calidad del recubrimiento, sino su capacidad de aplicarse en cualquier lugar. Debido a que utiliza un gas, evita las limitaciones de "línea de visión" de otros métodos, permitiendo la protección completa y uniforme incluso de las geometrías internas y externas más complejas.

La Ventaja Definitoria: Recubrimiento Conforme

La característica más significativa de CVD es su capacidad para depositar una capa de material perfectamente uniforme sobre un componente, independientemente de su forma. Esto es un resultado directo de su mecanismo de deposición en fase gaseosa.

Cómo CVD Trascende la Línea de Visión

En procesos como la pulverización o la Deposición Física de Vapor (PVD), el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que cualquier superficie que no esté en la trayectoria directa —como el interior de un tubo o la parte inferior de una característica— permanece sin recubrimiento.

CVD resuelve esto llenando toda la cámara con un gas reactivo. Las moléculas de gas se mueven libremente alrededor de la pieza, alcanzando cada rincón, grieta y canal interno antes de depositar el recubrimiento.

Logrando una Uniformidad Absoluta

Dado que la deposición ocurre donde el gas puede alcanzar, el recubrimiento resultante tiene un espesor altamente consistente en toda la pieza. Esta uniformidad es fundamental para componentes de precisión donde incluso las variaciones menores pueden afectar el rendimiento.

Recubrimiento de Características Internas y Complejas

Esta capacidad de no requerir línea de visión hace que CVD sea indispensable para piezas con diseños intrincados. Puede recubrir impecablemente áreas de sellado internas, roscas finas y estructuras de celosía complejas, asegurando que ninguna parte del sustrato quede expuesta y vulnerable a la corrosión o el desgaste.

Construyendo una Superficie Robusta y Resiliente

Un recubrimiento CVD no se limita a estar sobre el sustrato; se integra químicamente con él, creando una superficie con durabilidad y estabilidad excepcionales.

El Poder de una Unión por Difusión

Las altas temperaturas utilizadas en muchos procesos CVD facilitan una unión por difusión entre el recubrimiento y el sustrato. Los átomos del recubrimiento y el material base se mezclan en la interfaz, formando una unión increíblemente fuerte y cohesiva que es muy superior a una puramente mecánica.

Resistencia Extrema a la Temperatura y al Desgaste

Esta fuerte unión garantiza que el recubrimiento permanezca intacto incluso bajo un alto estrés mecánico, variaciones extremas de temperatura y ciclos térmicos. Los materiales depositados son a menudo inherentemente duros y estables, proporcionando una excelente resistencia al desgaste y protección en entornos operativos hostiles.

Pureza Inigualable y Propiedades Adaptadas

CVD es capaz de producir películas con una pureza extremadamente alta, a menudo superior al 99.995%. Esto es crítico para industrias como la de semiconductores y la biomédica, donde las impurezas pueden causar fallos catastróficos.

Además, la química del gas precursor se puede controlar con precisión para adaptar las propiedades del recubrimiento. Una superficie puede diseñarse para ser químicamente inerte, resistente a la corrosión, lubricante u otros requisitos de rendimiento específicos.

Comprender las Compensaciones

Ningún proceso está exento de limitaciones. La verdadera experiencia requiere comprender no solo los beneficios de CVD, sino también sus consideraciones operativas.

Requisitos de Alta Temperatura

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas (a menudo >800°C) para desencadenar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que el calor del proceso podría deformar, recocer o dañar de otro modo la pieza subyacente.

Material Precursor y Equipo

Los gases utilizados como precursores en CVD pueden ser caros, tóxicos o corrosivos, lo que requiere procedimientos y equipos de manipulación especializados. Esto puede aumentar el costo y la complejidad general de la operación en comparación con métodos de recubrimiento más simples.

Complejidad del Control del Proceso

Aunque CVD ofrece un control preciso, lograrlo requiere una gestión cuidadosa de numerosas variables, incluidas la temperatura, la presión, las tasas de flujo de gas y la química de la cámara. Optimizar un proceso para una nueva pieza o recubrimiento puede ser una tarea compleja.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una tecnología de recubrimiento depende enteramente de su desafío de ingeniería principal. CVD no siempre es la respuesta, pero a menudo es la mejor solución para problemas específicos y exigentes.

- Si su enfoque principal es la máxima cobertura en piezas complejas: CVD es la opción superior debido a su deposición sin línea de visión, lo que garantiza una protección completa y uniforme.

- Si su enfoque principal es la durabilidad extrema en entornos hostiles: La naturaleza fuertemente unida por difusión de los recubrimientos CVD proporciona una resiliencia excepcional contra el calor, el estrés y el desgaste.

- Si su enfoque principal es la pureza del material para aplicaciones sensibles: CVD proporciona películas excepcionalmente puras, lo que lo convierte en un estándar en los campos de semiconductores y biomédico.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe verificar si el sustrato puede soportar el calor del proceso o investigar variantes especializadas de CVD a baja temperatura.

Al comprender su naturaleza en fase gaseosa, puede aprovechar CVD para diseñar superficies que antes eran imposibles de crear o proteger.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Recubrimiento Conforme | Protección uniforme en geometrías complejas, incluidas características internas |

| Unión por Difusión | Unión fuerte y duradera resistente al desgaste, el calor y el estrés |

| Alta Pureza | Supera el 99.995% de pureza, ideal para usos en semiconductores y biomédicos |

| Propiedades Adaptadas | Personalizable para resistencia a la corrosión, lubricidad y más |

| Sin Línea de Visión | Recubre todas las superficies, incluso áreas ocultas, sin limitaciones |

¿Listo para mejorar sus componentes con recubrimientos CVD avanzados? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una protección de superficie superior. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿Cómo maneja el CVD los materiales sensibles a la temperatura? Uso de plasma y vacío para el recubrimiento a baja temperatura

- ¿Cuál es el rango de temperatura para la deposición química de vapor? De 200°C a 900°C para Precise Thin Films

- ¿Qué ventajas ofrecen los recubrimientos CVD para los filtros submicrónicos? Mejorar la pureza y durabilidad en la filtración

- ¿Por qué se utiliza gas hidrógeno en CVD para el crecimiento de grafeno? Desbloquea superficies catalíticas prístinas

- ¿Cuáles son las principales aplicaciones de un horno de tubo CVD? Desbloquee la precisión en la ciencia de materiales

- ¿Qué industrias utilizan comúnmente hornos CVD y con qué fines? Descubra soluciones de recubrimiento de precisión

- ¿Cómo se utiliza la CVD para recubrir vidrio? Consiga recubrimientos de vidrio duraderos y de gran volumen