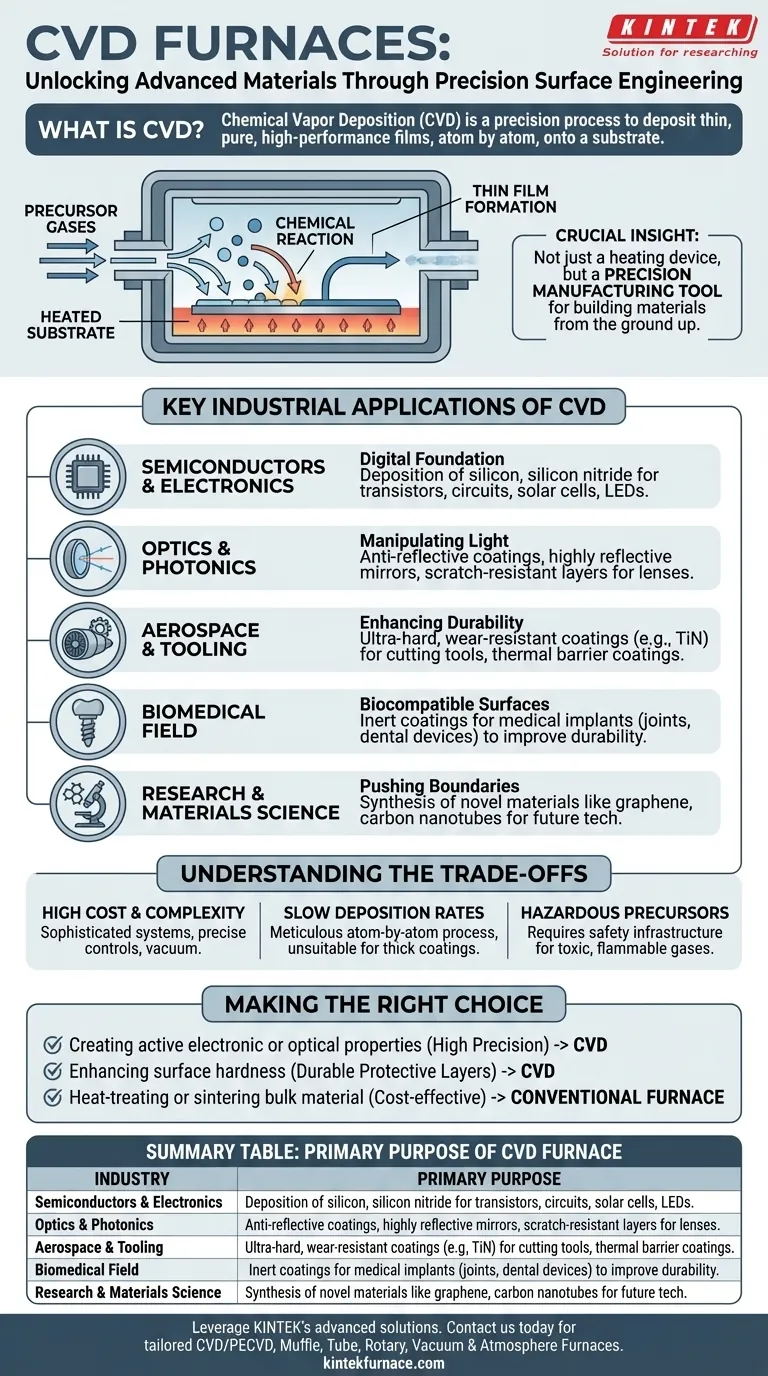

En resumen, los hornos de deposición química de vapor (CVD) se utilizan principalmente en las industrias de semiconductores, óptica y aeroespacial. Su propósito es depositar películas de material excepcionalmente delgadas, puras y de alto rendimiento sobre un sustrato, átomo por átomo, para crear componentes con propiedades electrónicas, ópticas o mecánicas específicas.

La idea crucial es que un horno CVD no es solo un dispositivo de calentamiento; es una herramienta de fabricación de precisión. Las industrias recurren a la CVD cuando necesitan construir un material con una función específica desde cero, creando recubrimientos que a menudo son imposibles de producir por cualquier otro método.

El principio fundamental: ¿Por qué la CVD es diferente?

Un horno estándar simplemente calienta un material para cambiar sus propiedades, como para el recocido o la sinterización. Un horno CVD, sin embargo, es una parte clave de un sistema que realiza una tarea más compleja: construir un nuevo material sólido directamente sobre una superficie.

Cómo funciona la deposición química de vapor

El proceso implica la introducción de gases precursores reactivos en una cámara calentada (el horno). Cuando estos gases entran en contacto con la superficie caliente de un sustrato, se produce una reacción química. Esta reacción hace que un material sólido se "deposite" o crezca sobre el sustrato, formando una película extremadamente delgada y uniforme.

Control a nivel atómico

Este método permite un control increíble sobre el espesor, la pureza y la estructura de la película. Es esta precisión a nivel atómico lo que hace que la CVD sea indispensable para crear componentes de alta tecnología donde las propiedades del material son primordiales.

Aplicaciones industriales clave de la CVD

La capacidad de diseñar superficies con funciones específicas convierte a la tecnología CVD en un pilar de varias industrias avanzadas.

Semiconductores y electrónica: La base digital

Esta es la aplicación más grande y crítica. La CVD se utiliza para depositar las capas fundamentales de silicio, nitruro de silicio y otros materiales que forman transistores y circuitos en una oblea de silicio. También es esencial para producir películas delgadas para células solares (fotovoltaicas) y LED. Sin la CVD, los microchips modernos no existirían.

Óptica y fotónica: Manipulación de la luz

El control preciso sobre el espesor y el índice de refracción es vital en la óptica. La CVD se utiliza para aplicar recubrimientos antirreflectantes en lentes para cámaras y gafas, crear espejos altamente reflectantes para láseres y producir recubrimientos protectores y resistentes a los arañazos para componentes ópticos.

Aeroespacial y herramientas: Mejora de la durabilidad

En aplicaciones aeroespaciales y automotrices de alto rendimiento, los componentes están sujetos a temperaturas y desgaste extremos. La CVD se utiliza para depositar recubrimientos ultraduros y resistentes al desgaste (como el nitruro de titanio) en herramientas de corte, brocas y componentes de motores, lo que aumenta drásticamente su vida útil y rendimiento. También se utiliza para crear recubrimientos de barrera térmica que protegen las palas de las turbinas del calor intenso.

Campo biomédico: Creación de superficies biocompatibles

Los implantes médicos, como las articulaciones artificiales o los implantes dentales, deben ser aceptados por el cuerpo sin causar una reacción negativa. La CVD se utiliza para aplicar recubrimientos inertes y biocompatibles (como el carbono pirolítico) que mejoran la durabilidad y reducen el riesgo de rechazo o desgaste dentro del cuerpo.

Investigación y ciencia de materiales: Superando límites

En los laboratorios, los hornos CVD son herramientas fundamentales para desarrollar la próxima generación de materiales. Los investigadores los utilizan para sintetizar nuevos materiales como el grafeno, los nanotubos de carbono y otras sustancias bidimensionales, explorando propiedades que podrían conducir a futuros avances tecnológicos.

Comprendiendo las compensaciones

Aunque potente, la CVD es un proceso especializado elegido por razones específicas. No es una solución universal para todas las necesidades de recubrimiento o calentamiento.

Alto costo y complejidad

Los sistemas CVD son costosos de construir y operar. Requieren sofisticados sistemas de vacío, controladores de flujo de gas precisos y una gestión cuidadosa de las altas temperaturas, lo que los hace más complejos que los hornos industriales estándar.

Bajas tasas de deposición

Construir una película átomo por átomo es un proceso meticuloso y a menudo lento. Para aplicaciones que requieren recubrimientos gruesos en piezas grandes, otros métodos como la pulverización térmica pueden ser más prácticos y rentables.

Materiales precursores peligrosos

Los gases utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere una infraestructura de seguridad significativa y protocolos de manejo especializados, lo que aumenta los costos operativos.

Tomando la decisión correcta para su objetivo

La selección del proceso térmico adecuado depende completamente del resultado deseado para su material.

- Si su enfoque principal es crear propiedades electrónicas u ópticas activas: La CVD suele ser la única opción viable debido a su precisión en el control de la pureza y el espesor de la película.

- Si su enfoque principal es mejorar la dureza superficial de un componente crítico: La CVD es una opción líder para crear capas protectoras delgadas, duraderas y de alto rendimiento.

- Si su enfoque principal es simplemente el tratamiento térmico o la sinterización de un material a granel: Un horno de vacío, de mufla o tubular más convencional sin los complejos sistemas de suministro de gas es una solución más directa y rentable.

En última instancia, elegir la CVD es una decisión para diseñar la superficie de un material para una función específica y de alto valor.

Tabla resumen:

| Industria | Propósito principal del horno CVD |

|---|---|

| Semiconductores y electrónica | Depositar películas delgadas para transistores, circuitos, células solares y LED |

| Óptica y fotónica | Aplicar recubrimientos antirreflectantes, reflectantes y protectores en lentes y espejos |

| Aeroespacial y herramientas | Crear recubrimientos resistentes al desgaste y de barrera térmica para herramientas y piezas de motores |

| Campo biomédico | Aplicar recubrimientos biocompatibles en implantes como articulaciones y dispositivos dentales |

| Investigación y ciencia de materiales | Sintetizar nuevos materiales como grafeno y nanotubos de carbono |

Aproveche la excepcional I+D y la fabricación interna de KINTEK para soluciones avanzadas de hornos de alta temperatura. Nuestra diversa línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, está respaldada por una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar las capacidades de su laboratorio con soluciones a medida! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza