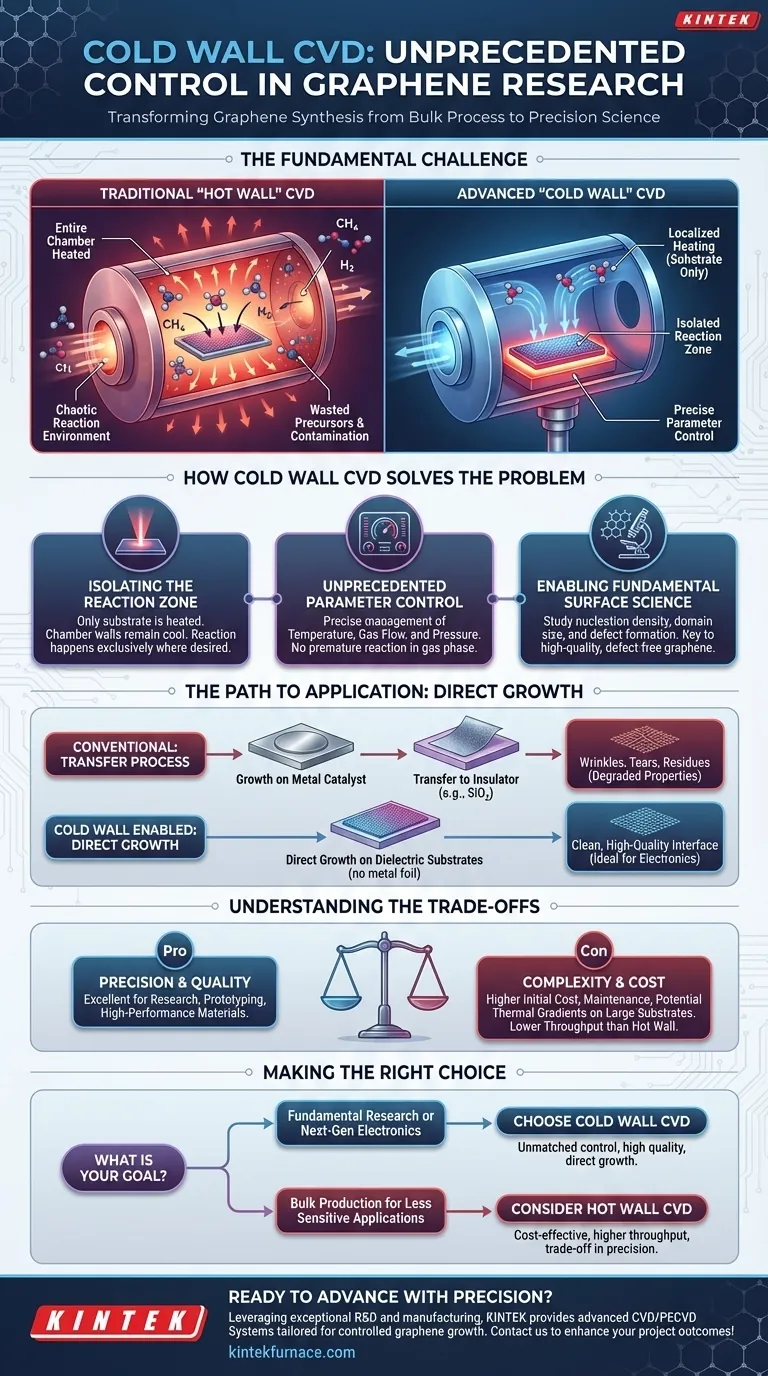

En esencia, la importancia de la técnica de Deposición Química de Vapor (CVD) de pared fría en la investigación del grafeno radica en su capacidad para proporcionar un control sin precedentes sobre el proceso de crecimiento. A diferencia de los métodos tradicionales donde toda la cámara se calienta, la CVD de pared fría aísla la reacción exclusivamente a la superficie del sustrato, lo que permite a los investigadores manipular con precisión parámetros como la temperatura, el flujo de gas y la presión. Esto transforma la síntesis de grafeno de un proceso masivo a un experimento de ciencia de superficies controlado.

La ventaja central de la CVD de pared fría no es solo hacer crecer grafeno, sino entender *cómo* crece. Al crear un microambiente altamente controlado en el sustrato, la técnica permite la investigación fundamental necesaria para producir grafeno de alta calidad y libre de defectos, adecuado para aplicaciones electrónicas exigentes.

El Desafío Fundamental: Controlar el Crecimiento del Grafeno

Fundamentos de la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es el método más común para sintetizar grafeno de área grande y alta calidad. En un proceso típico, se introduce un gas que contiene carbono como metano (CH₄) en una cámara con un sustrato catalizador, generalmente cobre.

También se utilizan gases como el hidrógeno (H₂) para controlar la reacción y promover la deposición ordenada de átomos de carbono en la red de panal del grafeno. La proporción de estos gases es crítica; demasiado hidrógeno puede corroer la lámina de grafeno recién formada.

El Problema con los Reactores de "Pared Caliente"

En un sistema CVD tradicional de "pared caliente", todo el horno o tubo se calienta a la temperatura de reacción. Esta falta de precisión térmica significa que los gases precursores pueden descomponerse y reaccionar en la fase gaseosa o en las paredes de la cámara, no solo en el sustrato objetivo.

Esto conduce al desperdicio de precursores, posible contaminación y una falta de control fino sobre la nucleación (la formación inicial de islas de grafeno) y el crecimiento posterior. Es difícil estudiar la ciencia fundamental cuando el entorno de reacción es tan caótico.

Cómo la CVD de Pared Fría Resuelve el Problema de Control

Aislando la Zona de Reacción

La característica definitoria de un reactor CVD de pared fría es que solo el portador del sustrato se calienta activamente, típicamente mediante calentamiento resistivo o inductivo. Las paredes de la cámara permanecen frías.

Este cambio simple pero poderoso asegura que la reacción química —la descomposición del metano y la deposición de carbono— ocurra casi exclusivamente en la superficie del sustrato caliente donde se desea.

Control de Parámetros sin Precedentes

Al confinar la reacción al sustrato, los investigadores obtienen un control sin precedentes sobre los parámetros de proceso más sensibles. Las tasas de flujo de gas y la presión se pueden gestionar con precisión porque los gases no reaccionan prematuramente en el volumen calentado de la cámara.

Esto permite el estudio sistemático de cómo cada variable impacta la calidad final del material, acercando la síntesis de grafeno a los estándares de precisión de la industria de semiconductores.

Habilitando la Ciencia Fundamental de Superficies

Este nivel de control es invaluable para estudiar la ciencia mediada por superficies de cómo se forma el grafeno. Los investigadores pueden usar la CVD de pared fría para obtener información concluyente sobre la densidad de nucleación, el tamaño del dominio y la formación de defectos.

Comprender estos mecanismos fundamentales es la clave para producir de manera confiable dominios grandes y monocristalinos de grafeno, que es el santo grial para la electrónica de alto rendimiento.

Comprender las Compensaciones

Complejidad y Costo del Sistema

Los sistemas de CVD de pared fría son inherentemente más complejos que los simples hornos tubulares de pared caliente. El calentamiento localizado, los requisitos de vacío y los sistemas precisos de manipulación de gases contribuyen a un mayor costo inicial y gastos generales de mantenimiento.

Gradientes Térmicos

Calentar solo el sustrato puede crear gradientes térmicos significativos a través de la muestra, especialmente en sustratos más grandes. Si no se gestiona con cuidado, esto puede conducir a un crecimiento no uniforme, donde la calidad del grafeno varía del centro al borde de la oblea.

Rendimiento frente a Precisión

La CVD de pared fría es una herramienta optimizada para la precisión y la investigación. Si bien es excelente para desarrollar nuevos procesos y fabricar material de alta calidad para prototipos, los sistemas de pared caliente tradicionales pueden ofrecer un mayor rendimiento para escenarios de producción masiva menos exigentes.

El Camino a la Aplicación: Crecimiento Directo sobre Dieléctricos

Evitar el Proceso de Transferencia Dañino

Para la mayoría de las aplicaciones electrónicas, el grafeno cultivado sobre un catalizador metálico debe transferirse a un sustrato aislante, como el dióxido de silicio. Este proceso de transferencia es notorio por introducir arrugas, desgarros y residuos de polímero que degradan las excepcionales propiedades electrónicas del grafeno.

Crecimiento Directo sobre Aislantes

Un área clave de investigación, habilitada por el control de los sistemas avanzados de CVD, es el crecimiento directo de grafeno sobre sustratos dieléctricos. Técnicas como la CVD asistida por catalizador gaseoso, que se pueden implementar en un reactor de pared fría, eliminan la necesidad de una lámina metálica y el posterior paso de transferencia dañina.

Este es un camino crítico para integrar el grafeno directamente en los flujos de trabajo de fabricación de semiconductores, allanando el camino para su uso en la electrónica y la optoelectrónica de próxima generación.

Tomar la Decisión Correcta para su Objetivo

Decidir un método de síntesis depende completamente de su objetivo final.

- Si su enfoque principal es la investigación fundamental: La CVD de pared fría es la opción superior por su control inigualable sobre los parámetros de crecimiento, lo que le permite estudiar los mecanismos de nucleación y crecimiento.

- Si su enfoque principal es el desarrollo de electrónica de próxima generación: Un sistema de pared fría es fundamental para producir material de alta calidad y explorar técnicas avanzadas como el crecimiento directo sobre sustratos dieléctricos.

- Si su enfoque principal es la producción masiva para aplicaciones menos sensibles: Un reactor de pared caliente tradicional puede proporcionar una solución más rentable, aceptando una compensación en el control del proceso y la pureza final del material.

En última instancia, dominar la herramienta que proporciona el nivel de control adecuado es el paso definitivo para realizar el potencial específico del grafeno para su proyecto.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Ventaja Principal | Aísla la reacción al sustrato para un control preciso sobre la temperatura, el flujo de gas y la presión. |

| Beneficio Clave | Permite el estudio fundamental de la nucleación y el crecimiento, lo que lleva a grafeno de alta calidad y libre de defectos. |

| Ideal Para | Investigación fundamental y desarrollo de electrónica de próxima generación, como el crecimiento directo sobre dieléctricos. |

| Compensaciones | Mayor complejidad y costo en comparación con los sistemas de pared caliente; potencial de gradientes térmicos en sustratos grandes. |

¿Listo para avanzar en su investigación de grafeno con precisión? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos para el crecimiento controlado de grafeno. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar los resultados de su proyecto.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más