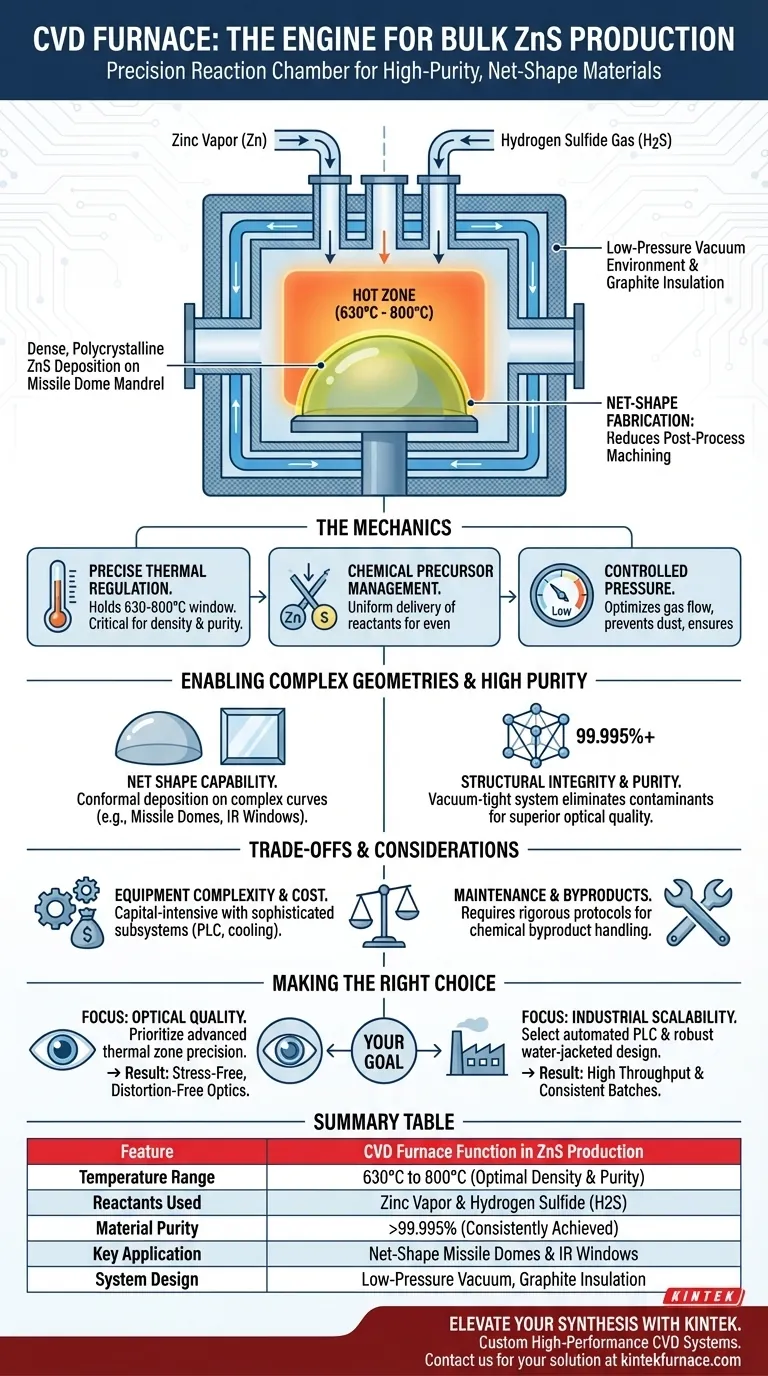

La función principal de un horno CVD en la producción de ZnS a granel es actuar como una cámara de reacción de precisión. Específicamente, mantiene un entorno de baja presión a altas temperaturas, típicamente entre 630 °C y 800 °C, para facilitar una reacción química entre el vapor de zinc y el gas de sulfuro de hidrógeno. Este proceso da como resultado la deposición de Sulfuro de Zinc (ZnS) denso y policristalino, lo que permite la creación de materiales sólidos y a granel en lugar de solo recubrimientos superficiales delgados.

Idea Central: A diferencia de las aplicaciones CVD estándar que se centran en películas delgadas, la configuración del horno para ZnS está diseñada para la síntesis de materiales a granel. Permite la fabricación "en forma neta" de componentes complejos de alta pureza, como cúpulas de misiles y ventanas ópticas infrarrojas, que requieren integridad estructural y una claridad óptica excepcional.

La Mecánica del Proceso de Deposición

Regulación Térmica Precisa

El horno crea una "zona caliente", que a menudo utiliza aislamiento de grafito y elementos calefactores.

Para la producción de ZnS, el sistema debe mantener un rango de temperatura estrictamente controlado de 630-800 °C. Esta ventana térmica específica es fundamental para garantizar que la reacción química ocurra a una velocidad que promueva la densidad y la pureza.

Gestión de Precursores Químicos

El horno es responsable de la entrega segura y uniforme de los reactivos.

Introduce vapor de zinc y sulfuro de hidrógeno (H2S) en la cámara. El diseño del horno asegura que estos gases se mezclen a fondo para depositar ZnS uniformemente sobre el sustrato o mandril.

Entorno de Presión Controlada

El proceso opera a baja presión para optimizar la trayectoria libre media de las moléculas de gas.

Si bien los hornos CVD generales pueden variar desde vacío hasta 2 psig, la producción de ZnS se basa en baja presión para prevenir la nucleación en fase gaseosa (formación de polvo) y garantizar que el material se deposite sólidamente en la superficie objetivo.

Habilitación de Geometrías Complejas

Capacidad de Forma Neta

Una de las funciones más valiosas de este tipo de horno es la capacidad de producir componentes "en forma neta".

Dado que los reactivos gaseosos son altamente conformes, el horno puede depositar material sobre mandriles de formas irregulares. Esto permite la fabricación directa de curvas complejas, como cúpulas de misiles, lo que reduce la necesidad de un mecanizado posterior extenso.

Integridad Estructural y Pureza

El entorno del horno está diseñado para eliminar contaminantes.

Al mantener un entorno sellado y hermético al vacío (utilizando a menudo paredes de acero inoxidable enfriadas por agua), el sistema produce materiales con niveles de pureza que a menudo superan el 99,995 %. Esto da como resultado materiales de grano fino y mecánicamente duros adecuados para aplicaciones ópticas exigentes.

Comprender las Compensaciones

Complejidad y Costo del Equipo

Los hornos CVD capaces de producción a granel son intensivos en capital.

Requieren subsistemas sofisticados, que incluyen fuentes de alimentación enfriadas por líquido, automatización PLC y cabezales de válvulas neumáticas. Se requiere alta durabilidad para compensar la inversión inicial, lo que los hace más adecuados para aplicaciones industriales de alto valor.

Mantenimiento y Subproductos

Si bien a menudo son autolimpiantes con respecto a las paredes de la cámara, el manejo de los subproductos químicos presenta un desafío.

La reacción entre el zinc y el H2S produce subproductos que deben gestionarse cuidadosamente. El sistema requiere protocolos de mantenimiento rigurosos para manejar el escape y los depuradores, garantizando la seguridad y el cumplimiento ambiental.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el valor de un horno CVD para la producción de ZnS, alinee la selección de su equipo con sus requisitos de salida específicos.

- Si su enfoque principal es la Calidad Óptica: Priorice un horno con precisión avanzada de zona térmica para evitar gradientes que puedan causar estrés o distorsión óptica en la ventana o cúpula.

- Si su enfoque principal es la Escalabilidad Industrial: Seleccione un sistema que incluya controles de proceso PLC automatizados y un diseño robusto con camisa de agua para garantizar un alto rendimiento y una repetibilidad constante entre lotes.

El éxito en la producción de ZnS a granel no solo depende de la química, sino de la capacidad del horno para mantener un entorno inquebrantable y libre de contaminantes durante largos ciclos de deposición.

Tabla Resumen:

| Característica | Función del Horno CVD en la Producción de ZnS |

|---|---|

| Rango de Temperatura | 630 °C a 800 °C para una densidad y pureza óptimas |

| Reactivos Utilizados | Vapor de zinc y gas de sulfuro de hidrógeno (H2S) |

| Pureza del Material | Alcanza consistentemente niveles superiores al 99,995 % |

| Aplicación Clave | Fabricación en forma neta de cúpulas de misiles y ventanas IR |

| Diseño del Sistema | Entorno de vacío a baja presión con aislamiento de grafito |

Mejore su Síntesis de Materiales Avanzados con KINTEK

Desbloquee todo el potencial de su laboratorio con sistemas CVD de alto rendimiento diseñados para las aplicaciones más exigentes. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vanguardia de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico y químico. Ya sea que esté produciendo óptica de ZnS de alta pureza o desarrollando nuevas tecnologías de película delgada, nuestros equipos brindan la precisión y durabilidad inquebrantables que su investigación exige.

¿Listo para optimizar su producción? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada con nuestros especialistas!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el resumen del proceso CVD? Domine la deposición de películas delgadas para materiales de alto rendimiento

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye una bomba turbo molecular a la calidad de las películas delgadas de ZTO? Domina la precisión del depósito de alto vacío

- ¿Cómo se utiliza la tecnología CVD en la fabricación de productos electrónicos? Desbloquee la precisión en la deposición de películas delgadas

- ¿Cómo se procesan las películas de nitruro de boro hexagonal (h-BN) mediante hornos tubulares de CVD? Síntesis de precisión para materiales 2D

- ¿Cuál es el papel de un sistema de Deposición Química de Vapor (CVD) en la preparación de películas de h-BN? Precisión y Escalabilidad

- ¿Por qué se requiere equipo LPCVD para capas de polisilicio dopado? Clave para contactos pasivados densos y de alto rendimiento

- ¿Cuáles son las aplicaciones de la CVD en la industria automotriz? Impulse el rendimiento del vehículo con recubrimientos avanzados