En esencia, la Deposición Química de Vapor (CVD) es el proceso de fabricación fundamental utilizado para construir las capas ultrafinas esenciales que constituyen los componentes electrónicos modernos. Implica depositar materiales sólidos a partir de un gas sobre un sustrato, lo que permite la creación de películas puras y uniformes que forman los bloques de construcción de transistores, condensadores y circuitos integrados.

El verdadero significado de la CVD no reside solo en lo que hace, sino en la precisión a nivel atómico que permite. Este control sobre el espesor, la pureza y la composición es el factor crítico que permite la fabricación de dispositivos complejos y de alto rendimiento a nanoescala que impulsan toda la electrónica moderna.

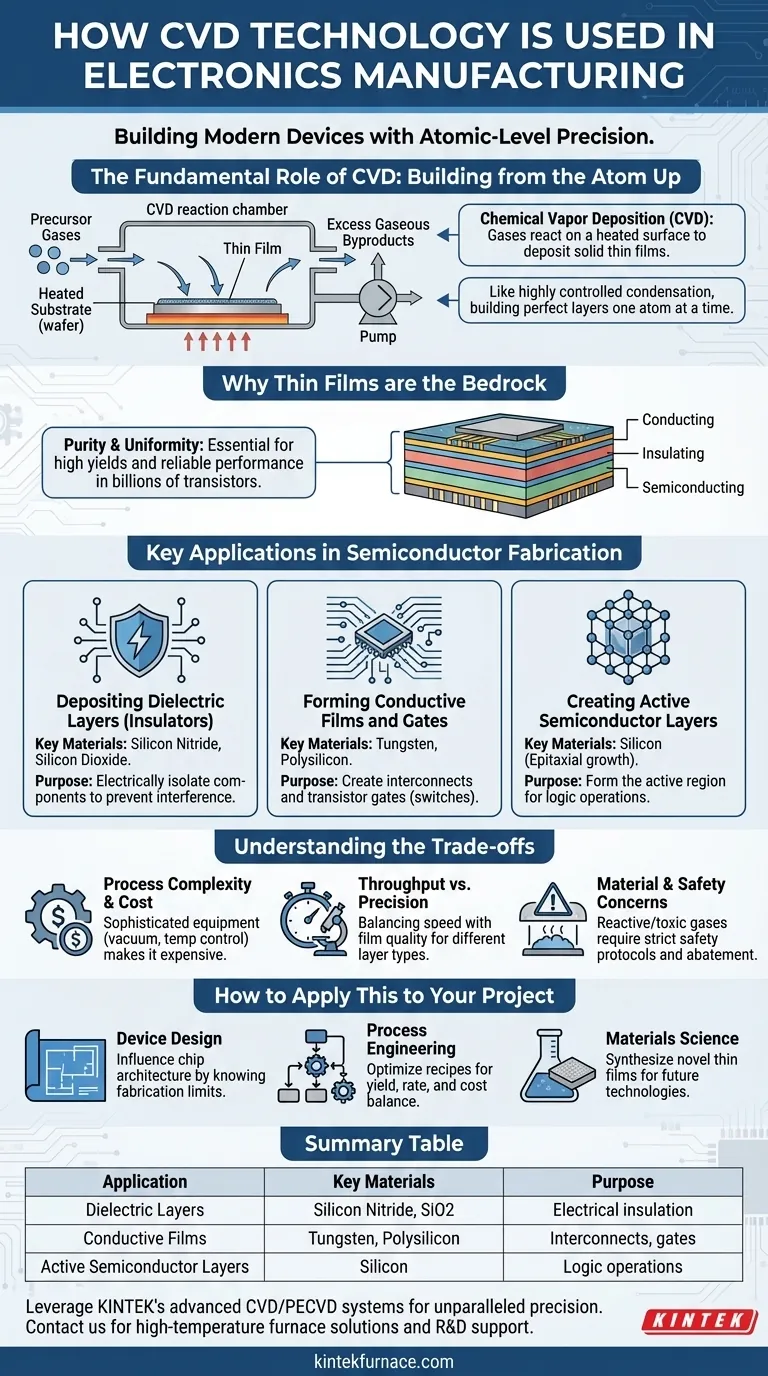

El papel fundamental de la CVD: Construir desde el átomo hacia arriba

Para comprender por qué la CVD es indispensable, debe pensar en los chips modernos no como objetos únicos, sino como ciudades microscópicas con miles de millones de estructuras. La CVD es el método de construcción principal utilizado para construir estas estructuras capa por capa.

¿Qué es la Deposición Química de Vapor?

La CVD es un proceso en el que un sustrato, como una oblea de silicio, se coloca en una cámara de reacción. Se introducen en la cámara gases precursores que contienen los elementos deseados.

Estos gases reaccionan o se descomponen en la superficie calentada del sustrato, dejando atrás una película delgada sólida del material deseado. Luego se extraen los subproductos gaseosos excesivos.

Piense en ello como una forma de condensación altamente controlada, donde moléculas específicas son "rocíadas" con precisión para formar una capa sólida perfecta átomo por átomo.

Por qué las películas delgadas son la base de la electrónica

Un microprocesador moderno es una estructura tridimensional hecha de capas apiladas de materiales conductores, aislantes y semiconductores. Cada capa debe tener un espesor preciso y propiedades eléctricas específicas.

La CVD es la tecnología utilizada para depositar estas capas críticas. Ya sea una capa aislante para prevenir un cortocircuito o una capa conductora para formar un cable, la CVD proporciona el control requerido.

La importancia de la pureza y la uniformidad

En un dispositivo con miles de millones de transistores, una sola impureza atómica o una ligera variación en el espesor de una película puede causar un fallo catastrófico.

La CVD se destaca en la producción de películas de alta pureza y altamente uniformes en toda la superficie de una oblea. Esta consistencia no es negociable para lograr altos rendimientos y un rendimiento fiable del dispositivo.

Aplicaciones clave en la fabricación de semiconductores

La CVD no es un proceso único, sino una familia de técnicas utilizadas para depositar diferentes materiales, cada uno con un propósito distinto dentro del dispositivo semiconductor.

Deposición de capas dieléctricas (aislantes)

Materiales como el nitruro de silicio y el dióxido de silicio se depositan mediante CVD para actuar como aislantes. Estas capas aíslan eléctricamente los diferentes componentes conductores, evitando que las señales interfieran entre sí, lo cual es esencial en un circuito integrado densamente empaquetado.

Formación de películas conductoras y compuertas

La CVD se utiliza para depositar películas metálicas (como el tungsteno) que sirven como "cableado" microscópico o interconexiones entre transistores. También se utiliza para depositar silicio policristalino (polisilicio), un material clave para crear la "compuerta" de un transistor, que actúa como el interruptor que lo enciende o apaga.

Creación de capas semiconductoras activas

La capa más fundamental es a menudo el semiconductor en sí. Los procesos de CVD epitaxial se utilizan para hacer crecer cristales de silicio perfectamente ordenados sobre la oblea. Esta capa prístina forma la región activa del transistor donde ocurren todas las operaciones de procesamiento y lógica.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, la CVD es una tecnología compleja y que consume muchos recursos con compensaciones inherentes que los ingenieros deben gestionar.

Complejidad y costo del proceso

Los sistemas CVD son máquinas sofisticadas que requieren vacío alto, control preciso de la temperatura y sistemas complejos de suministro de gas. Esto hace que el equipo sea costoso de adquirir y operar.

Rendimiento frente a precisión

A menudo existe una compensación entre la velocidad de deposición y la calidad de la película. Los procesos CVD más rápidos pueden utilizarse para capas más gruesas y menos críticas, mientras que los métodos más lentos y precisos se reservan para los componentes más sensibles de un dispositivo.

Preocupaciones sobre materiales y seguridad

Los gases precursores utilizados en la CVD son a menudo altamente reactivos, tóxicos o inflamables. Esto exige una inversión significativa en protocolos de seguridad, infraestructura de manipulación y sistemas de depuración para neutralizar los gases residuales.

Cómo aplicarlo a su proyecto

Comprender la función y las limitaciones de la CVD es crucial para cualquier persona involucrada en la cadena de valor de la electrónica.

- Si su enfoque principal es el diseño de dispositivos: Conocer las capacidades de la CVD informa lo que es físicamente posible de fabricar, influyendo en la arquitectura de los chips de próxima generación.

- Si su enfoque principal es la ingeniería de procesos: Su objetivo es optimizar las recetas de CVD para equilibrar la calidad de la película, la velocidad de deposición y el costo para maximizar el rendimiento de fabricación y el rendimiento del dispositivo.

- Si su enfoque principal es la ciencia de los materiales: La CVD es una herramienta principal para sintetizar y probar películas delgadas novedosas con nuevas propiedades electrónicas, ópticas o físicas que podrían permitir tecnologías futuras.

En última instancia, comprender la Deposición Química de Vapor es comprender el lenguaje fundamental en el que están escritos los dispositivos electrónicos modernos.

Tabla de resumen:

| Aplicación | Materiales clave | Propósito |

|---|---|---|

| Capas dieléctricas | Nitruro de silicio, Dióxido de silicio | Aislamiento eléctrico para prevenir interferencias |

| Películas conductoras | Tungsteno, Polisilicio | Formación de interconexiones y compuertas de transistores |

| Capas semiconductoras activas | Silicio | Creación de regiones activas para operaciones lógicas |

Aproveche los sistemas avanzados de CVD/PECVD de KINTEK y sus profundas capacidades de personalización para lograr una precisión inigualable en su fabricación de productos electrónicos. Nuestras soluciones de horno de alta temperatura, incluidos los hornos de campana (Muffle), tubulares (Tube), rotatorios (Rotary) y de vacío y atmósfera (Vacuum & Atmosphere), están diseñados para satisfacer necesidades experimentales únicas con un excepcional soporte de I+D. ¡Contáctenos hoy para mejorar la eficiencia y la innovación de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura