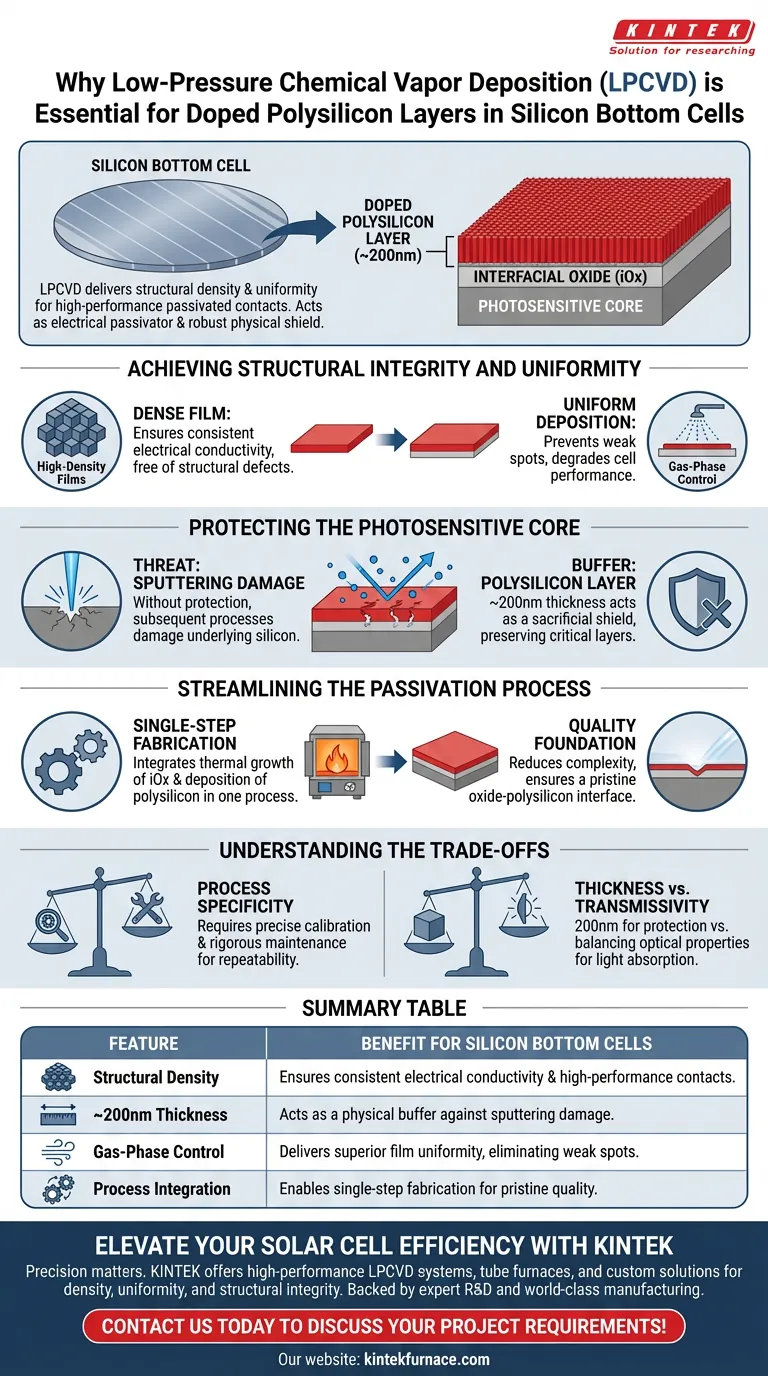

El equipo LPCVD es esencial para crear las capas de polisilicio dopado en las celdas inferiores de silicio porque proporciona la densidad estructural y la uniformidad requeridas para contactos pasivados de alto rendimiento. Específicamente, deposita una capa de aproximadamente 200 nanómetros de espesor que cumple un doble propósito: facilitar la pasivación eléctrica y actuar como un escudo físico robusto contra daños durante los pasos posteriores de fabricación.

LPCVD proporciona la precisión necesaria para depositar una película de polisilicio densa y uniforme que funciona como parte integral del contacto pasivado de la celda. Crucialmente, el espesor sustancial de esta capa protege las estructuras subyacentes sensibles del daño por pulverización, asegurando que la celda mantenga un rendimiento eléctrico óptimo.

Logrando Integridad Estructural y Uniformidad

La Necesidad de Películas de Alta Densidad

Para que un contacto pasivado funcione correctamente, la capa de polisilicio debe estar libre de defectos estructurales. LPCVD crea una película altamente densa que garantiza una conductividad eléctrica constante. Esta densidad es fundamental para la eficiencia general de la capa de contacto.

Precisión a Través del Control en Fase Gaseosa

Los sistemas LPCVD operan controlando estrictamente las reacciones químicas en fase gaseosa. Esta precisión da como resultado una deposición uniforme en toda la superficie de la oblea de silicio. Dicha uniformidad previene puntos débiles que podrían degradar el rendimiento de la celda.

Protegiendo el Núcleo Fotosensible

La Amenaza del Daño por Pulverización

Los pasos de procesamiento posteriores en la fabricación de celdas solares a menudo implican pulverización, un proceso de alta energía utilizado para aplicar otros materiales. Sin protección, este proceso puede dañar físicamente las capas de silicio fotosensible subyacentes. Dicho daño compromete el rendimiento eléctrico de la celda inferior.

La Capa de Polisilicio como Búfer

La capa de polisilicio dopado depositada por LPCVD está específicamente diseñada para tener aproximadamente 200 nanómetros de espesor. Este espesor "sustancial" actúa como un búfer o escudo sacrificial. Absorbe el impacto del procesamiento posterior, preservando la integridad de las capas críticas debajo de ella.

Optimizando el Proceso de Pasivación

Habilitando la Fabricación en un Solo Paso

Los sistemas LPCVD avanzados de tubo horizontal pueden integrar múltiples pasos de formación. Permiten el crecimiento térmico de la capa de óxido interfacial (iOx) y la deposición de la capa de polisilicio en un solo proceso.

Construyendo una Base para la Calidad

Al combinar estos pasos, el equipo establece una base cohesiva para estructuras de pasivación de alta calidad. Esta integración reduce la complejidad del proceso al tiempo que garantiza que la interfaz entre el óxido y el polisilicio sea prístina.

Comprendiendo las Compensaciones

Especificidad del Proceso

Si bien LPCVD ofrece una uniformidad superior, requiere una calibración precisa de las reacciones en fase gaseosa. Este nivel de control es exigente y requiere un mantenimiento riguroso del equipo para garantizar la repetibilidad.

Espesor vs. Transmisividad

El espesor de 200 nanómetros es vital para la protección, pero introduce una capa de material denso en el stack. Los fabricantes deben equilibrar la necesidad de este espesor protector con las propiedades ópticas requeridas para el diseño de la celda, asegurando que la capa ayude a la conductividad sin obstaculizar la absorción de luz donde sea relevante.

Optimizando la Fabricación de Celdas Inferiores de Silicio

Para asegurarse de que está utilizando el equipo LPCVD de manera efectiva para sus objetivos de fabricación específicos, considere lo siguiente:

- Si su enfoque principal es el rendimiento del proceso: Priorice la especificación de espesor de 200 nm para garantizar la máxima protección contra daños por pulverización en pasos posteriores.

- Si su enfoque principal es la calidad de la pasivación: Utilice la capacidad de un solo paso para crecer el óxido interfacial y el polisilicio simultáneamente, minimizando la contaminación de la interfaz.

En última instancia, LPCVD no es solo una herramienta de deposición; es una salvaguarda crítica que preserva la integridad eléctrica de todo el stack de la celda solar.

Tabla Resumen:

| Característica | Beneficio para Celdas Inferiores de Silicio |

|---|---|

| Densidad Estructural | Asegura una conductividad eléctrica constante y contactos pasivados de alto rendimiento. |

| Espesor de 200 nm | Actúa como un búfer físico para proteger las capas sensibles del daño posterior por pulverización. |

| Control en Fase Gaseosa | Proporciona una uniformidad de película superior en toda la superficie de la oblea, eliminando puntos débiles de rendimiento. |

| Integración de Procesos | Permite la fabricación en un solo paso de capas de óxido interfacial (iOx) y polisilicio para una calidad prístina. |

Mejore la Eficiencia de sus Celdas Solares con KINTEK

La precisión es importante al depositar capas críticas de polisilicio. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas LPCVD de alto rendimiento, hornos de tubo y soluciones personalizadas de alta temperatura adaptadas a sus requisitos únicos de celdas inferiores de silicio. Nuestro equipo garantiza la densidad, uniformidad e integridad estructural que sus proyectos solares de alta eficiencia demandan.

¿Listo para optimizar su proceso de pasivación? ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juega un sistema MOCVD de pared fría vertical en la síntesis de WSe2? Perspectivas de expertos sobre el crecimiento epitaxial

- ¿Por qué la CVD se considera una técnica versátil en la deposición de materiales? Desbloquee un control preciso para materiales diversos

- ¿Cuáles son los beneficios de los recubrimientos CVD en las industrias aeroespacial y automotriz? Aumente la durabilidad y la eficiencia

- ¿Qué factores son importantes para maximizar el rendimiento del recubrimiento CVD? Logre una calidad y durabilidad de recubrimiento superiores

- ¿Por qué el control preciso de las tasas de flujo del gas portador es fundamental para el rendimiento de TB-MoS2? Domina el crecimiento cinético en sistemas CVD

- ¿Qué tipos de precursores de recubrimiento se utilizan en el proceso de deposición CVD? Clases esenciales para una calidad de película superior

- ¿Cómo funciona el sistema CVD? Domina la deposición de películas delgadas para tu laboratorio

- ¿Cuáles son los equipos para la deposición química de vapor? Una guía de los 5 componentes esenciales