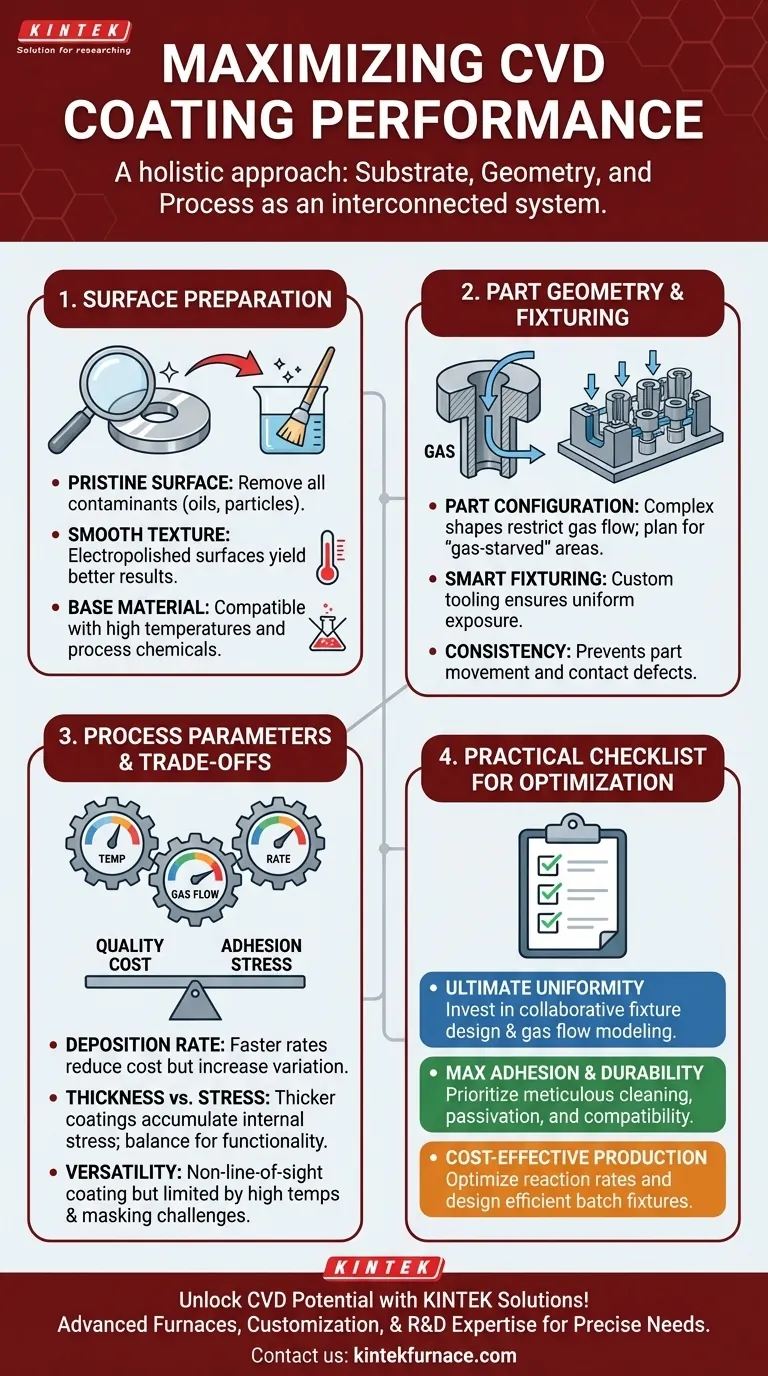

Para maximizar el rendimiento de un recubrimiento por Deposición Química de Vapor (CVD), debe controlar sistemáticamente tres áreas críticas: el estado inicial de la pieza, su diseño físico y manipulación, y los parámetros específicos del propio proceso de deposición. El éxito depende de una preparación meticulosa de la superficie, una fijación inteligente para asegurar una exposición uniforme y el equilibrio de variables del proceso como la temperatura y el flujo de gas para lograr el espesor y la adhesión deseados sin introducir tensiones.

Lograr un recubrimiento CVD de alto rendimiento no es el resultado de un único ajuste. Es el resultado de un enfoque holístico que trata el sustrato, la geometría del componente y el proceso químico como un sistema interconectado.

La base: sustrato y preparación de la superficie

El recubrimiento final está fundamentalmente unido al sustrato, lo que convierte la condición inicial de la superficie en el punto de partida más crítico para el éxito.

Por qué la condición de la superficie es primordial

Una superficie impecable no es negociable. Cualquier contaminante, desde aceites hasta partículas microscópicas, debe eliminarse por completo antes de que la pieza entre en la cámara de recubrimiento.

La textura de la superficie también juega un papel importante. Las superficies más lisas y electropulidas suelen producir resultados de recubrimiento más consistentes y fiables en comparación con las superficies rugosas o irregulares.

El papel del material base

Las altas temperaturas requeridas para el proceso CVD (a menudo varios cientos de grados Celsius) limitan los tipos de materiales base que pueden recubrirse sin deformarse o alterar sus propiedades.

Además, el material base es un participante activo en la reacción química. Diferentes materiales, como el acero inoxidable estándar frente a aleaciones más exóticas, pueden reaccionar de manera diferente con los gases precursores, influyendo en la adhesión y la estructura final del recubrimiento.

El plano: geometría de la pieza y fijación

La forma en que se moldea y sujeta una pieza dentro del reactor impacta directamente en la calidad y uniformidad final del recubrimiento.

Cómo la configuración de la pieza dicta la uniformidad

El CVD se basa en gases precursores que fluyen alrededor de la pieza para depositar el recubrimiento. Geometrías complejas con características como orificios estrechos, grietas profundas o agujeros ciegos pueden restringir este flujo de gas.

Estas áreas "escasas de gas" recibirán inherentemente un recubrimiento más delgado que las superficies expuestas y abiertas. Comprender y planificar este efecto es crucial para piezas con diseños intrincados.

Fijación: el héroe anónimo de la consistencia

La fijación es el utillaje personalizado que sujeta las piezas de forma segura dentro del reactor CVD. No se puede exagerar su importancia.

Un diseño de fijación adecuado asegura que cada pieza se mantenga en la posición óptima para una exposición uniforme al gas, evitando la variación de pieza a pieza. También evita que las piezas se muevan o se toquen, lo que causaría defectos e inconsistencias en el recubrimiento. Una fijación eficaz es una inversión directa en calidad y repetibilidad.

Comprendiendo las compensaciones inherentes

Maximizar un aspecto del rendimiento del CVD a menudo requiere comprometer otro. Comprender estas compensaciones es clave para tomar decisiones informadas.

Calidad vs. Costo y Velocidad

La velocidad de la reacción de recubrimiento es una palanca principal para equilibrar el tiempo, el costo y la calidad. Un proceso de deposición más rápido puede reducir el tiempo de ciclo y el costo, pero también puede llevar a una mayor variación en el espesor del recubrimiento en toda la pieza.

Los ciclos de deposición más lentos y controlados generalmente producen una película más uniforme y de mayor calidad, pero a un costo más alto por pieza.

Adhesión vs. Tensión Interna

El CVD crea un enlace químico excepcionalmente fuerte, lo que resulta en una adhesión superior al sustrato. Sin embargo, a medida que la película de recubrimiento aumenta de espesor, también se acumulan tensiones internas.

Si el recubrimiento se vuelve demasiado grueso, esta tensión interna puede exceder la resistencia del material, lo que lleva a agrietamiento o delaminación. Por lo tanto, el espesor de la película es siempre un equilibrio entre las propiedades funcionales deseadas y los límites físicos de la tensión.

Versatilidad vs. Restricciones del Proceso

Una de las mayores fortalezas del CVD es su naturaleza de no línea de visión, lo que le permite recubrir uniformemente superficies internas y externas complejas.

Sin embargo, las altas temperaturas del proceso pueden limitar las opciones de sustrato, y enmascarar eficazmente áreas específicas de una pieza para evitar el recubrimiento puede ser significativamente más desafiante que con otros métodos como la Deposición Física de Vapor (PVD).

Una lista de verificación práctica para maximizar el rendimiento

Utilice su objetivo de ingeniería principal para enfocar sus esfuerzos de optimización donde tendrán el mayor impacto.

- Si su enfoque principal es la máxima uniformidad en una pieza compleja: Invierta fuertemente en el diseño colaborativo de accesorios y el modelado del comportamiento del flujo de gas.

- Si su enfoque principal es la máxima adhesión y durabilidad: Priorice la limpieza previa meticulosa, la pasivación de la superficie y la confirmación de la compatibilidad química sustrato-recubrimiento.

- Si su enfoque principal es la producción en masa rentable: Concéntrese en optimizar las tasas de reacción y diseñar accesorios por lotes que maximicen la capacidad de la cámara sin comprometer la calidad.

Al tratar estos factores como un sistema integrado, puede transformar el CVD de un proceso complejo en una herramienta de fabricación predecible y potente.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Sustrato y preparación de la superficie | Superficie impecable, compatibilidad de materiales, límites de alta temperatura |

| Geometría y fijación de la pieza | Flujo de gas uniforme, diseño de fijación para la consistencia, manejo de formas complejas |

| Parámetros del proceso de deposición | Temperatura, flujo de gas, control de espesor, gestión de tensiones |

| Compensaciones | Calidad vs. costo, adhesión vs. tensión, versatilidad vs. restricciones |

¡Desbloquee todo el potencial de sus procesos CVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Atmósfera. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento, la durabilidad y la eficiencia del recubrimiento. ¿Listo para elevar sus resultados? ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación