En esencia, la deposición química de vapor (CVD) se basa en precursores químicos volátiles que transportan los elementos deseados a un sustrato en forma gaseosa. Las clases más comunes de precursores son los haluros metálicos, los hidruros y los compuestos organometálicos, cada uno seleccionado en función de las propiedades de la película requeridas y las condiciones del proceso.

La selección de un precursor CVD es la decisión más crítica en el diseño de un proceso de deposición. Dicta no solo las propiedades finales del recubrimiento, sino también la temperatura requerida, los posibles contaminantes y los protocolos de seguridad involucrados.

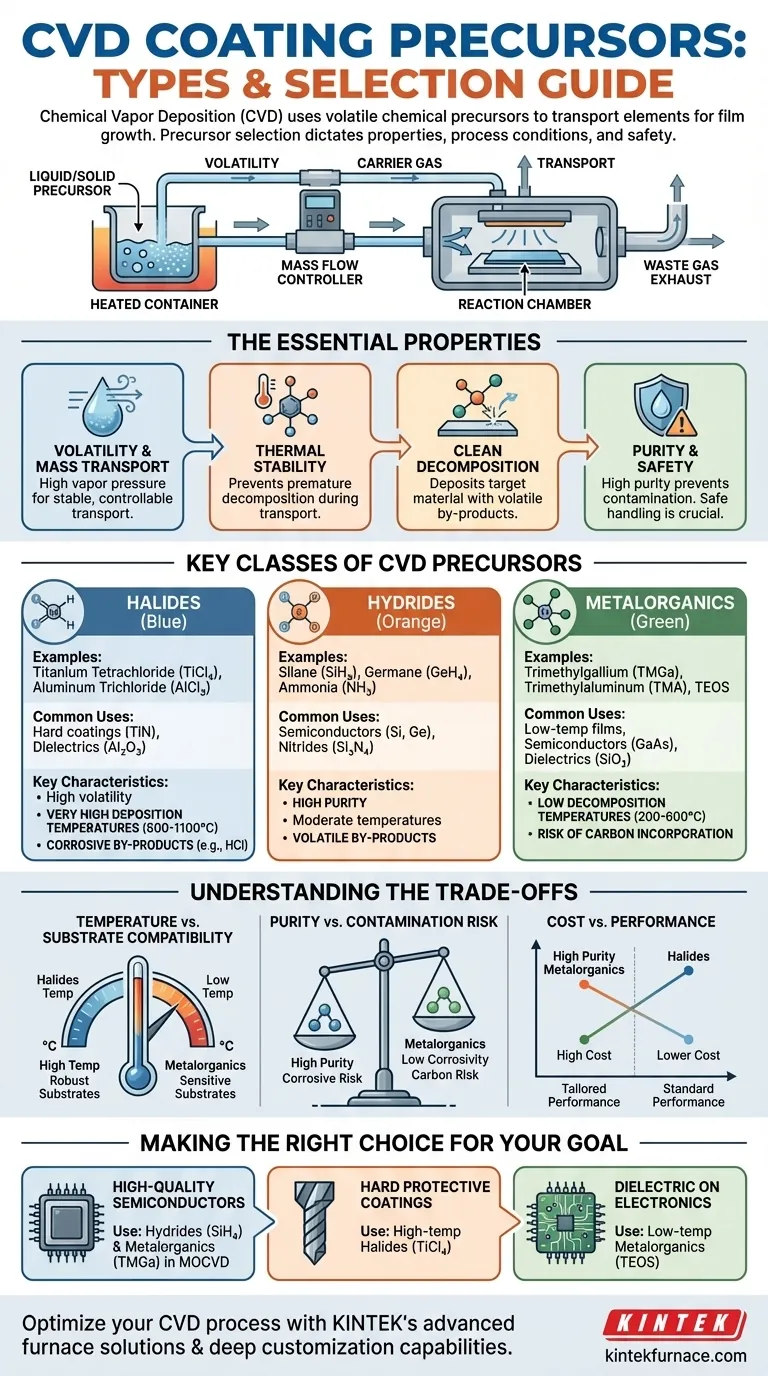

Las propiedades esenciales de un precursor CVD

Antes de clasificar los precursores, es crucial comprender qué hace que un compuesto sea adecuado para CVD. El precursor ideal es un equilibrio cuidadoso de varias características clave.

Volatilidad y transporte de masa

Un precursor debe tener una presión de vapor suficientemente alta a temperaturas moderadas. Esto permite que se vaporice y transporte fácilmente a la cámara de reacción utilizando un gas portador, lo que garantiza un flujo de material estable y controlable.

Estabilidad térmica

El compuesto debe ser lo suficientemente estable como para no descomponerse durante la vaporización o el transporte. La descomposición prematura provoca la formación de polvo en las líneas de gas en lugar del crecimiento de la película en el sustrato.

Descomposición limpia

En la superficie del sustrato, el precursor debe descomponerse de forma limpia y eficiente a la temperatura deseada. Esta reacción debe depositar el material objetivo mientras forma subproductos volátiles que se pueden eliminar fácilmente.

Pureza y seguridad

Los precursores deben estar disponibles en alta pureza para evitar la dopaje o la contaminación involuntaria de la película final. Además, su manipulación, toxicidad y naturaleza corrosiva son consideraciones críticas de seguridad y equipo.

Clases clave de precursores CVD

Los precursores generalmente se agrupan por su estructura química. Cada clase ofrece un conjunto distinto de ventajas y desventajas.

Haluros

Esta es una categoría de precursor clásica y ampliamente utilizada. Son compuestos formados entre un metal o semimetal y un elemento halógeno (por ejemplo, cloro, flúor).

Los ejemplos proporcionados en su referencia, tetracloruro de titanio (TiCl₄) para recubrimientos de TiN y tricloruro de aluminio (AlCl₃) para Al₂O₃, son ilustraciones perfectas. Los haluros suelen ser muy volátiles, pero generalmente requieren altas temperaturas de deposición.

Hidruros

Los hidruros son compuestos de un elemento con hidrógeno. Son fundamentales para depositar muchos materiales semiconductores clave.

Los ejemplos comunes incluyen silano (SiH₄) para silicio, germano (GeH₄) para germanio y amoniaco (NH₃), que sirve como fuente de nitrógeno para películas de nitruro como Si₃N₄ o GaN.

Compuestos organometálicos

También conocidos como organometálicos, son compuestos con un enlace metal-carbono. Esta es una clase extremadamente amplia y versátil, que forma la base del CVD organometálico (MOCVD).

Se valoran por sus temperaturas de descomposición más bajas. Los ejemplos clave incluyen trimetilgalio (TMGa) para GaAs, trimetilaluminio (TMA) para Al₂O₃ y ortosilicato de tetraetilo (TEOS) para dióxido de silicio (SiO₂).

Comprendiendo las compensaciones

Ningún precursor es perfecto. La elección siempre implica equilibrar factores contrapuestos en función de la aplicación específica.

Temperatura vs. Compatibilidad con el sustrato

Los haluros a menudo producen películas cristalinas de alta calidad, pero requieren temperaturas muy altas (600-1100 °C). Esto limita su uso a sustratos térmicamente robustos como obleas de silicio o cerámicas.

Los compuestos organometálicos se descomponen a temperaturas mucho más bajas (200-600 °C), lo que permite la deposición en materiales sensibles a la temperatura como polímeros o dispositivos electrónicos preprocesados.

Pureza vs. Riesgo de contaminación

Los haluros y los hidruros pueden ofrecer una pureza excepcionalmente alta. Sin embargo, los precursores halógenos generan subproductos altamente corrosivos como el ácido clorhídrico (HCl), que pueden dañar el equipo e incorporarse a la película.

Los compuestos organometálicos evitan los subproductos corrosivos, pero conllevan un riesgo inherente de incorporación de carbono en la película, lo que puede degradar las propiedades eléctricas u ópticas si no se gestiona con cuidado.

Costo vs. Rendimiento

Los precursores de alta pureza, especialmente los organometálicos complejos, pueden ser extremadamente caros. Para algunas aplicaciones industriales a gran escala, se puede elegir un precursor de menor costo incluso si requiere condiciones de proceso más exigentes o da como resultado una calidad de película ligeramente menor.

Tomar la decisión correcta para su objetivo

La elección del precursor está fundamentalmente ligada al resultado que desea lograr.

- Si su enfoque principal son las películas epitaxiales de alta calidad para semiconductores: Es probable que utilice una combinación de hidruros (SiH₄, AsH₃) y compuestos organometálicos (TMGa) en un proceso MOCVD o haluros para ciertos procesos de silicio.

- Si su enfoque principal son los recubrimientos protectores duros en herramientas metálicas: El CVD de alta temperatura que utiliza haluros robustos y económicos como el TiCl₄ es el estándar de la industria.

- Si su enfoque principal es depositar una película dieléctrica en un dispositivo electrónico terminado: Es necesario un proceso de baja temperatura utilizando un precursor organometálico como el TEOS para evitar dañar el circuito subyacente.

En última instancia, el precursor es el ingrediente fundamental que define las posibilidades y limitaciones de todo su proceso CVD.

Tabla resumen:

| Clase de precursor | Ejemplos clave | Usos comunes | Características clave |

|---|---|---|---|

| Haluros | TiCl₄, AlCl₃ | Recubrimientos duros, TiN, Al₂O₃ | Alta volatilidad, alta temperatura, subproductos corrosivos |

| Hidruros | SiH₄, NH₃ | Semiconductores, Si, nitruros | Alta pureza, temperatura moderada, subproductos volátiles |

| Compuestos organometálicos | TMGa, TEOS | Películas de baja temperatura, GaAs, SiO₂ | Baja temperatura de descomposición, riesgo de incorporación de carbono |

¿Listo para optimizar su proceso CVD con los precursores adecuados? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ofreciendo un control preciso de la temperatura, una calidad de película mejorada y una mayor seguridad. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden elevar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?