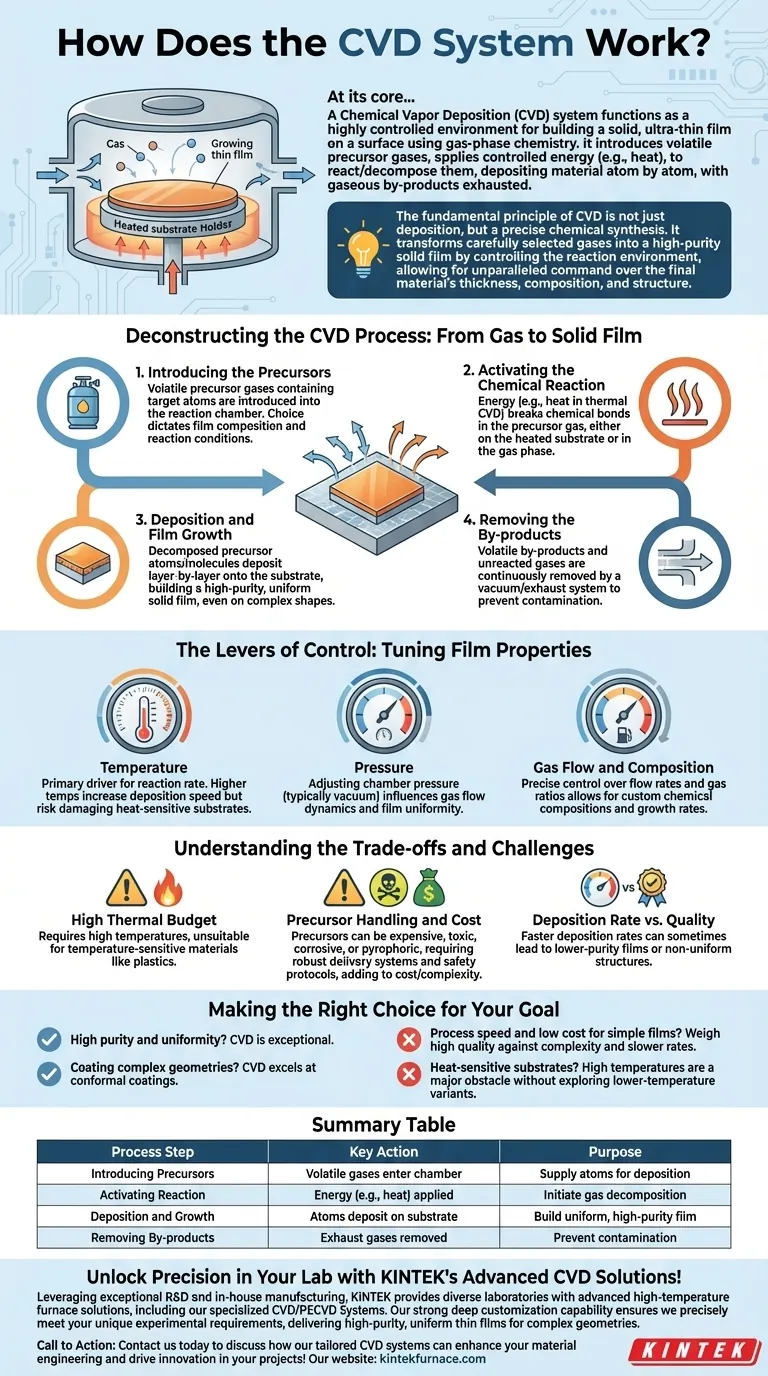

En esencia, un sistema de Deposición Química de Vapor (CVD) funciona como un entorno altamente controlado para construir una película sólida y ultradelgada sobre una superficie utilizando química en fase gaseosa. Introduce gases precursores volátiles en una cámara de reacción que contiene un sustrato. Mediante una entrada de energía controlada, como el calor, estos gases reaccionan o se descomponen, depositando una capa delgada de material sobre el sustrato átomo por átomo, mientras que los subproductos gaseosos son evacuados.

El principio fundamental de la CVD no es solo la deposición, sino una síntesis química precisa. Transforma gases cuidadosamente seleccionados en una película sólida de alta pureza al controlar el entorno de reacción, lo que permite un dominio incomparable sobre el grosor, la composición y la estructura del material final.

Deconstruyendo el proceso CVD: Del gas a la película sólida

Todo el proceso puede entenderse como una secuencia de eventos físicos y químicos cuidadosamente gestionados. Cada paso es crítico para lograr un recubrimiento uniforme y de alta calidad.

Paso 1: Introducción de los precursores

Un precursor es un compuesto volátil que contiene los átomos que se desean depositar. Estos se introducen en la cámara de reacción en forma de gas.

La elección del precursor es fundamental, ya que dicta la composición de la película final y las condiciones de reacción requeridas.

Paso 2: Activación de la reacción química

Dentro de la cámara, se aplica energía para iniciar la reacción química. En la CVD térmica, el tipo más común, el sustrato se calienta a altas temperaturas.

Este calor proporciona la energía necesaria para romper los enlaces químicos en el gas precursor, ya sea en la superficie del sustrato o en la fase gaseosa inmediatamente por encima de él.

Paso 3: Deposición y crecimiento de la película

A medida que los gases precursores se descomponen, los átomos o moléculas sólidas deseados se depositan sobre la superficie del sustrato (el material que se está recubriendo).

Este proceso construye la película capa por capa, lo que permite una cobertura uniforme incluso en formas tridimensionales complejas. El resultado es una película sólida de alta pureza fuertemente unida al sustrato.

Paso 4: Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también crean subproductos volátiles. Estas son moléculas gaseosas no deseadas.

Un sistema de vacío o de escape elimina continuamente estos subproductos y cualquier gas precursor no reaccionado de la cámara, evitando que contaminen la película en crecimiento.

Las palancas de control: Ajuste de las propiedades de la película

El poder de un sistema CVD reside en su capacidad para ajustar con precisión los parámetros del proceso. Estas variables actúan como palancas de control que influyen directamente en las características de la película final.

Temperatura

La temperatura es el principal motor de la velocidad de reacción química. Temperaturas más altas generalmente aumentan la velocidad de deposición, pero también pueden dañar sustratos sensibles al calor.

Presión

El proceso se realiza típicamente bajo vacío (por debajo de la presión atmosférica). Ajustar la presión dentro de la cámara influye en la dinámica del flujo de gas y en el camino libre medio de las moléculas, afectando la uniformidad de la película.

Flujo y composición del gas

Controlar la velocidad de flujo y la proporción de diferentes gases precursores permite un dominio preciso sobre la composición química y la velocidad de crecimiento de la película. Así es como se crean aleaciones personalizadas o materiales dopados.

Comprendiendo las ventajas y desafíos

Aunque potente, la CVD no es una solución universal. Comprender sus limitaciones inherentes es crucial para una implementación exitosa.

Alto presupuesto térmico

La CVD térmica requiere temperaturas muy altas, a menudo cientos o miles de grados Celsius. Esto la hace inadecuada para recubrir materiales sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

Manejo y costo de los precursores

Los gases precursores pueden ser caros, tóxicos, corrosivos o pirofóricos (se encienden al contacto con el aire). Requieren sistemas de suministro de gas especializados y robustos, así como estrictos protocolos de seguridad, lo que aumenta la complejidad y el costo operativo.

Velocidad de deposición vs. calidad

A menudo existe un compromiso entre la velocidad de deposición y la calidad de la película. Velocidades de deposición más rápidas, logradas mediante temperaturas más altas o concentraciones de precursor, a veces pueden dar lugar a películas de menor pureza o estructuras no uniformes.

Tomando la decisión correcta para tu objetivo

La decisión de usar CVD depende completamente de las propiedades requeridas para la película final.

- Si tu enfoque principal es la alta pureza y uniformidad: La CVD es una elección excepcional, ya que la entrega en fase gaseosa y las reacciones controladas producen películas con muy pocas impurezas y un excelente control del espesor.

- Si tu enfoque principal es el recubrimiento de geometrías complejas: La CVD sobresale en la creación de recubrimientos conformes que cubren uniformemente superficies intrincadas, una ventaja significativa sobre los métodos de línea de visión como la pulverización catódica.

- Si tu enfoque principal es la velocidad del proceso y el bajo costo para películas simples: Debes sopesar la alta calidad de la CVD frente a su complejidad operativa y las velocidades de deposición potencialmente más lentas en comparación con otros métodos.

- Si estás trabajando con sustratos sensibles al calor: Las altas temperaturas requeridas para la CVD térmica tradicional presentan un obstáculo importante, lo que la convierte en una mala elección sin explorar variantes de CVD a baja temperatura.

Al dominar la interacción del gas, el calor y la presión, la CVD proporciona un método incomparable para la ingeniería de materiales a escala atómica.

Tabla resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Introducción de Precursores | Gases volátiles entran en la cámara | Suministrar átomos para la deposición |

| Activación de la Reacción | Se aplica energía (ej. calor) | Iniciar la descomposición del gas |

| Deposición y Crecimiento | Átomos se depositan sobre el sustrato | Construir una película uniforme y de alta pureza |

| Eliminación de Subproductos | Se eliminan los gases de escape | Prevenir la contaminación |

¡Libera la precisión en tu laboratorio con las soluciones avanzadas de CVD de KINTEK!

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión tus requisitos experimentales únicos, entregando películas delgadas uniformes y de alta pureza para geometrías complejas.

¡Contáctanos hoy para discutir cómo nuestros sistemas CVD personalizados pueden mejorar tu ingeniería de materiales e impulsar la innovación en tus proyectos!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD