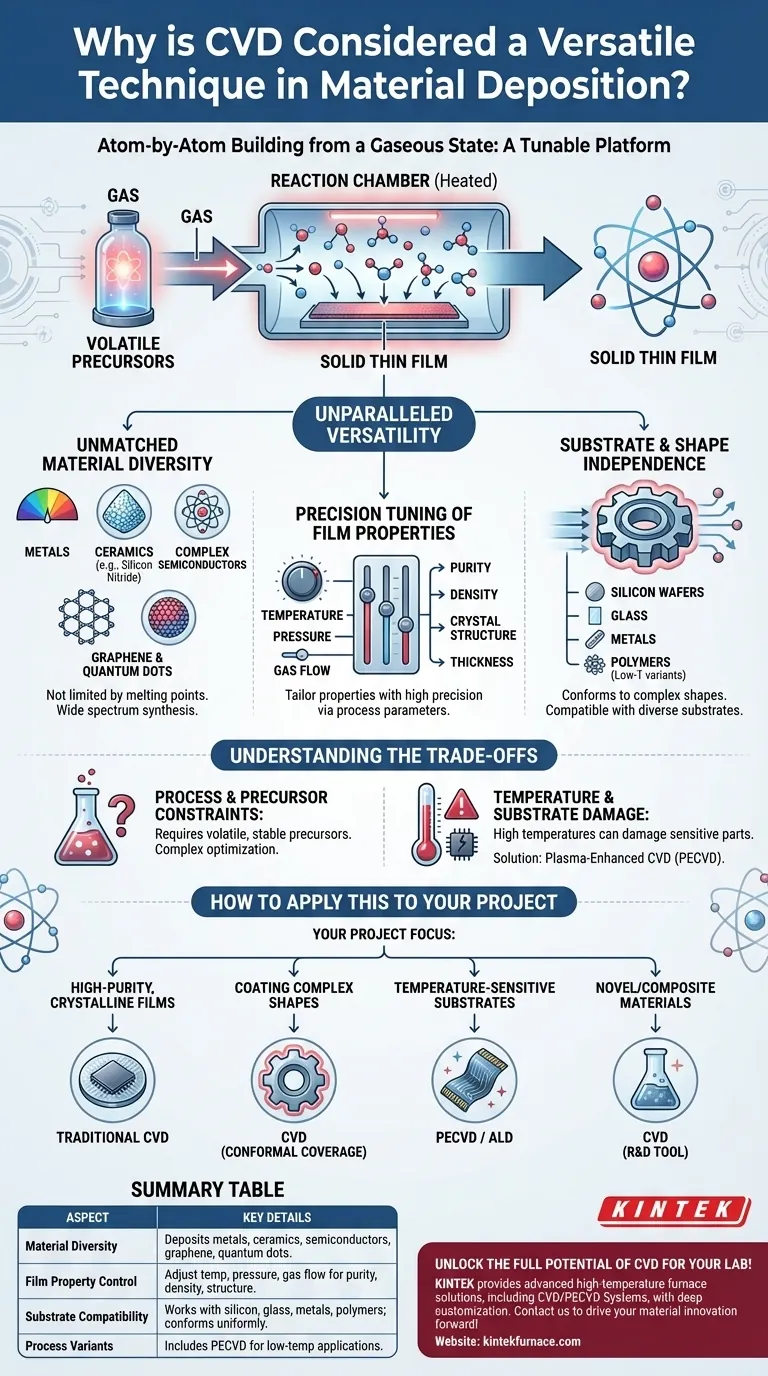

En esencia, la Deposición Química de Vapor (CVD) se considera excepcionalmente versátil porque construye materiales átomo por átomo a partir de un estado gaseoso. Este enfoque fundamental permite adaptarla a una gama incomparable de materiales, sustratos y propiedades finales de la película, yendo mucho más allá de un único método de deposición hacia una plataforma de fabricación de materiales altamente sintonizable.

La verdadera versatilidad de la CVD no reside solo en la amplia variedad de materiales que puede depositar, sino en su control preciso sobre *todo el proceso*, desde los precursores químicos hasta la estructura atómica final de la película. Esto la convierte en una herramienta fundamental tanto para la producción en masa como para la ciencia de materiales de vanguardia.

Los Principios Fundamentales de la Adaptabilidad de la CVD

La flexibilidad de la CVD se deriva de su mecanismo básico: se introducen precursores químicos volátiles en una cámara de reacción donde se descomponen o reaccionan sobre un sustrato calentado, formando una película delgada sólida. La versatilidad surge de la capacidad de controlar cada variable dentro de este proceso.

Diversidad de Materiales Inigualable

Dado que la deposición se origina a partir de la química de la fase gaseosa, la CVD no está limitada por los puntos de fusión o las características de pulverización de un material fuente. Esto permite la síntesis de un espectro increíblemente amplio de materiales.

Esto incluye metales, cerámicas (como el nitruro de silicio) y semiconductores complejos. También es un método líder para producir materiales avanzados como el grafeno y los puntos cuánticos, lo que demuestra su papel en entornos tanto industriales como de investigación.

Ajuste de Precisión de las Propiedades de la Película

Manipulando cuidadosamente los parámetros del proceso, los ingenieros pueden adaptar las propiedades finales de la película depositada con alta precisión.

Controlar variables como la temperatura, la presión y las velocidades de flujo del gas precursor permite una influencia directa sobre la pureza, densidad, estructura cristalina y espesor de la película. Esto significa que un único sistema de CVD puede configurarse para producir un recubrimiento duro y resistente a la abrasión o una capa cristalina ultralimpia para la electrónica.

Independencia del Sustrato y la Forma

Los precursores gaseosos fluyen naturalmente para adaptarse a cualquier superficie expuesta dentro de la cámara de reacción. Esto hace que la CVD sea excepcionalmente eficaz para recubrir formas complejas y no planas de manera uniforme.

Además, el proceso es compatible con una gran variedad de materiales de sustrato, incluidas obleas de silicio, vidrio, metales e incluso polímeros sensibles a la temperatura en ciertas variantes de CVD a baja temperatura.

Comprensión de las Compensaciones

Aunque es potente, la versatilidad de la CVD conlleva complejidades inherentes. No es una solución universal, y comprender sus limitaciones es fundamental para su correcta aplicación.

Restricciones de Proceso y Precursor

El requisito principal para la CVD es la disponibilidad de precursores volátiles adecuados: productos químicos que puedan vaporizarse y transportarse fácilmente. Para algunos elementos o compuestos, encontrar un precursor estable, no tóxico y eficiente puede ser un desafío significativo.

Además, lograr las propiedades de película deseadas a menudo requiere una extensa optimización del proceso. La interacción entre la temperatura, la presión y la química de los gases es compleja y exige una experiencia considerable para dominarla.

Temperatura y Daño al Sustrato

Los procesos tradicionales de CVD térmica a menudo operan a temperaturas muy altas (cientos o incluso más de 1000 °C) para impulsar las reacciones químicas necesarias.

Estas temperaturas pueden dañar o destruir fácilmente sustratos sensibles, como plásticos o dispositivos semiconductores preprocesados. Esta limitación ha impulsado el desarrollo de variantes como la CVD Asistida por Plasma (PECVD), que utilizan plasma para permitir reacciones a temperaturas mucho más bajas, expandiendo así su aplicabilidad.

Cómo Aplicar Esto a Su Proyecto

Elegir utilizar la CVD depende enteramente del resultado deseado para su material o dispositivo.

- Si su enfoque principal son las películas cristalinas de alta pureza: El control preciso que ofrece la CVD tradicional es ideal para aplicaciones exigentes como la fabricación de semiconductores.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: La naturaleza de fase gaseosa de la CVD proporciona una cobertura conformada superior en comparación con los métodos de línea de visión como la pulverización catódica.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Debe buscar variantes de temperatura más baja como PECVD o Deposición de Capa Atómica (ALD) para evitar dañar su pieza.

- Si su enfoque principal es crear materiales novedosos o compuestos: La flexibilidad química de la CVD la convierte en una poderosa herramienta de investigación y desarrollo para el descubrimiento de materiales.

En última instancia, comprender la CVD como una plataforma química sintonizable, en lugar de una única técnica, es la clave para aprovechar su poder para la innovación de materiales.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Diversidad de Materiales | Deposita metales, cerámicas, semiconductores, grafeno y puntos cuánticos a partir de química de fase gaseosa. |

| Control de Propiedades de la Película | Ajusta la temperatura, presión y flujo de gas para la pureza, densidad, estructura cristalina y espesor. |

| Compatibilidad de Sustrato | Funciona con silicio, vidrio, metales y polímeros; se adapta uniformemente a formas complejas. |

| Variantes del Proceso | Incluye CVD Asistida por Plasma (PECVD) para aplicaciones a baja temperatura para proteger sustratos sensibles. |

¡Desbloquee todo el potencial de la Deposición Química de Vapor para su laboratorio! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite películas de alta pureza, recubrimientos uniformes en formas complejas o soluciones personalizadas para sustratos sensibles a la temperatura, estamos aquí para ayudar. Contáctenos hoy para discutir cómo nuestros sistemas CVD pueden impulsar su innovación en materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases