El control preciso de las tasas de flujo del gas portador es el factor determinante para gestionar el entorno de energía cinética dentro de un sistema de Deposición Química de Vapor (CVD). Para el disulfuro de molibdeno bicapa retorcido (TB-MoS2), la tasa de flujo influye directamente en la turbulencia y la frecuencia de colisión molecular, creando las condiciones de energía específicas requeridas para nucleación de estructuras retorcidas en lugar de cristales alineados estándar.

Las bajas tasas de flujo del gas portador, cuando se combinan con el confinamiento espacial, inducen un efecto de reflujo que aumenta significativamente la energía de colisión entre las moléculas reactantes. Este estado de alta energía es el requisito fundamental para la nucleación y el crecimiento de alto rendimiento de MoS2 bicapa retorcido.

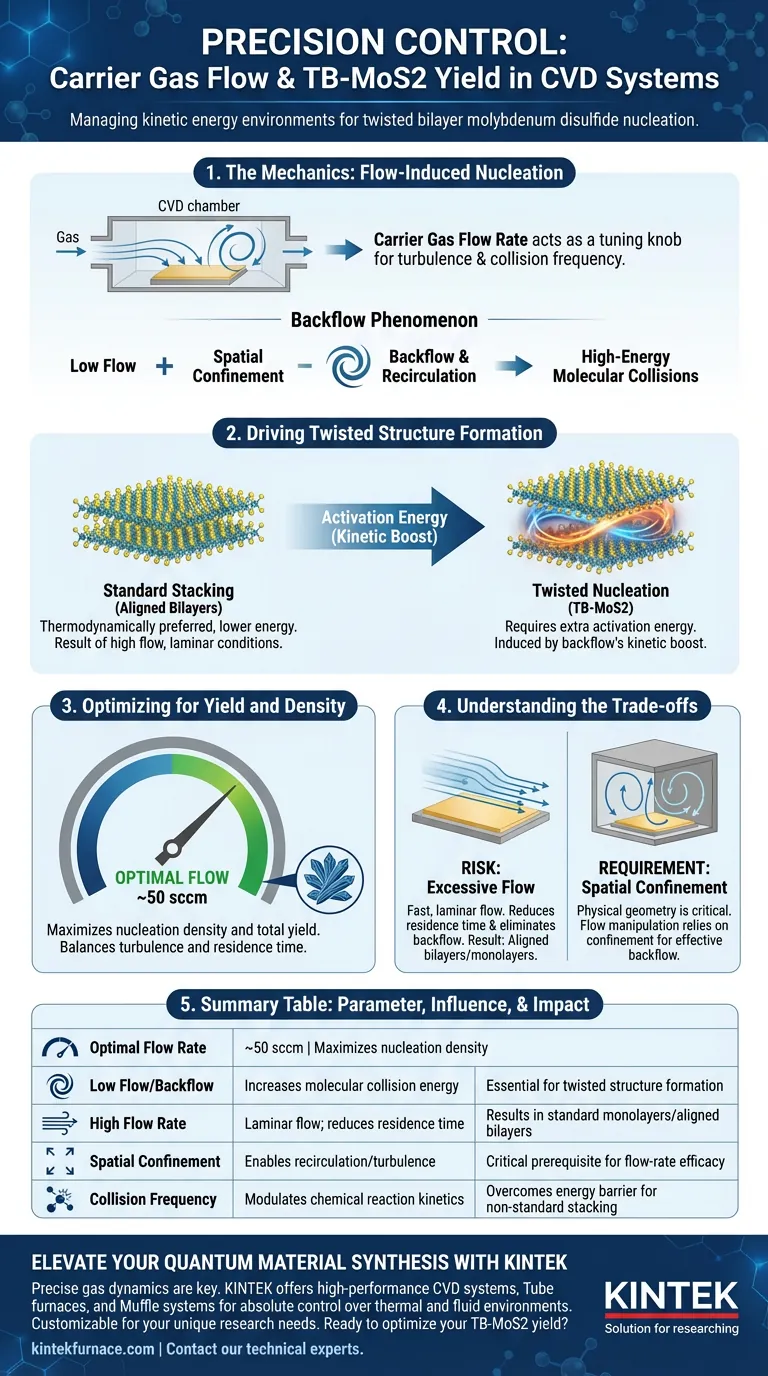

La Mecánica de la Nucleación Inducida por Flujo

Para comprender por qué la tasa de flujo dicta el rendimiento, debe mirar más allá del simple transporte de gas y examinar la dinámica de fluidos que ocurre a nivel del sustrato.

Regulación de la Turbulencia y las Colisiones

La tasa de flujo del gas portador actúa como un dial para la naturaleza caótica del entorno dentro de la cámara CVD. Determina el nivel de turbulencia experimentado por las moléculas precursoras.

Cuando la tasa de flujo se modula de manera efectiva, altera la frecuencia con la que las moléculas precursoras colisionan entre sí y con el sustrato. Esta frecuencia de colisión es una variable crítica en la cinética de las reacciones químicas.

El Fenómeno del Reflujo

La referencia principal destaca una interacción específica entre la tasa de flujo y el "confinamiento espacial". Simplemente reducir el flujo no es suficiente; la geometría importa.

En un entorno confinado, una tasa de flujo más baja desencadena reflujo. Esto significa que el gas no solo pasa sobre el sustrato; recircula. Esta recirculación crea un entorno denso y de alta energía donde los reactantes interactúan de manera más vigorosa.

Impulsando la Formación de Estructuras Retorcidas

Crear una bicapa "retorcida" es energéticamente diferente de crear una bicapa alineada estándar. La tasa de flujo proporciona la energía necesaria para salvar esta brecha.

Superando la Barrera Energética

El apilamiento estándar (apilamiento de Bernal) es a menudo el estado preferido termodinámicamente, de menor energía. Para inducir la nucleación retorcida, el sistema requiere energía adicional.

El reflujo causado por tasas de flujo más bajas aumenta la energía de colisión entre las moléculas. Este impulso cinético proporciona la energía de activación necesaria para promover la nucleación retorcida, sacando al sistema de su alineación predeterminada y llevándolo a la configuración retorcida deseada.

Optimización para Rendimiento y Densidad

La precisión es clave. La relación entre flujo y rendimiento no es lineal; es específica.

Los datos de referencia sugieren que mantener una tasa de flujo de aproximadamente 50 sccm es óptimo. A esta tasa específica, el equilibrio de turbulencia y tiempo de residencia maximiza tanto el rendimiento (cantidad total) como la densidad de los cristales de TB-MoS2.

Comprendiendo las Compensaciones

Si bien las tasas de flujo bajas son beneficiosas para esta aplicación específica, deben equilibrarse cuidadosamente con la estabilidad del proceso.

El Riesgo de Flujo Excesivo

Si la tasa de flujo del gas portador es demasiado alta, el flujo se vuelve laminar y rápido. Esto reduce el tiempo de residencia de los precursores y elimina el efecto de reflujo.

Sin reflujo, la energía de colisión disminuye. En consecuencia, el sistema carece de la energía requerida para nucleación de estructuras retorcidas, lo que probablemente resulte en monocapas estándar o bicapas alineadas en su lugar.

La Necesidad de Confinamiento

Es fundamental tener en cuenta que la manipulación de la tasa de flujo depende del confinamiento espacial para ser efectiva.

Reducir la tasa de flujo en una configuración abierta y no confinada puede no generar el reflujo necesario. La geometría física de la configuración y la tasa de flujo son variables interdependientes; una no puede optimizarse sin la otra.

Tomando la Decisión Correcta para su Objetivo

Lograr TB-MoS2 de alto rendimiento requiere cambiar su enfoque de la eficiencia de transporte simple a la gestión de la energía cinética.

- Si su enfoque principal es generar estructuras retorcidas: Priorice una tasa de flujo más baja (alrededor de 50 sccm) para inducir el reflujo y la turbulencia necesarios.

- Si su enfoque principal es la configuración experimental: Asegúrese de que su sistema CVD utilice un entorno de confinamiento espacial, ya que las tasas de flujo bajas por sí solas pueden no ser suficientes para desencadenar colisiones de alta energía.

Al tratar el flujo del gas portador no solo como un medio de transporte, sino como una fuente de energía cinética, puede diseñar con éxito el crecimiento de materiales cuánticos complejos y retorcidos.

Tabla Resumen:

| Parámetro | Influencia en el Crecimiento de TB-MoS2 | Impacto en el Rendimiento |

|---|---|---|

| Tasa de Flujo Óptima | ~50 sccm | Maximiza la densidad de nucleación |

| Flujo Bajo/Reflujo | Aumenta la energía de colisión molecular | Esencial para la formación de estructuras retorcidas |

| Tasa de Flujo Alta | Flujo laminar; reduce el tiempo de residencia | Resulta en monocapas estándar/bicapas alineadas |

| Confinamiento Espacial | Permite la recirculación/turbulencia | Prerrequisito crítico para la eficacia de la tasa de flujo |

| Frecuencia de Colisión | Modula la cinética de las reacciones químicas | Supera la barrera energética para el apilamiento no estándar |

Mejore su Síntesis de Materiales Cuánticos con KINTEK

La dinámica de gases precisa es la diferencia entre cristales estándar y bicapas retorcidas de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas CVD, hornos de tubo y sistemas de mufla de alto rendimiento diseñados para brindarle un control absoluto sobre sus entornos térmicos y de fluidos.

Ya sea que necesite configuraciones personalizadas de confinamiento espacial o control preciso de flujo másico, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su rendimiento de TB-MoS2? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo se crea el entorno de proceso CVD? Control preciso maestro para películas delgadas superiores

- ¿Cuáles son las desventajas de la deposición química de vapor? Gestión de altas temperaturas, gases peligrosos y geometrías complejas

- ¿Qué es el procesamiento de adentro hacia afuera en CVD? Construya componentes complejos y huecos con precisión

- ¿Cómo contribuye el equipo de evaporación térmica de alto vacío al PVD de Cu2SnS3 (CTS)? Soluciones de Películas de Alta Pureza

- ¿En qué industria se usa con frecuencia la CVD y para qué aplicación específica? Descubra su papel en los semiconductores y más allá

- ¿Cómo se utiliza la CVD en las aplicaciones de recubrimiento? Desbloquee la ingeniería de superficies de alto rendimiento

- ¿Cuál es el principio básico de la Deposición Química de Vapor (CVD)? Desbloquee la Síntesis de Películas Delgadas de Alta Pureza

- ¿Cómo facilita un horno CVD de doble zona el CIG de alfa-In2Se3? Optimice la síntesis de películas delgadas con control de doble zona