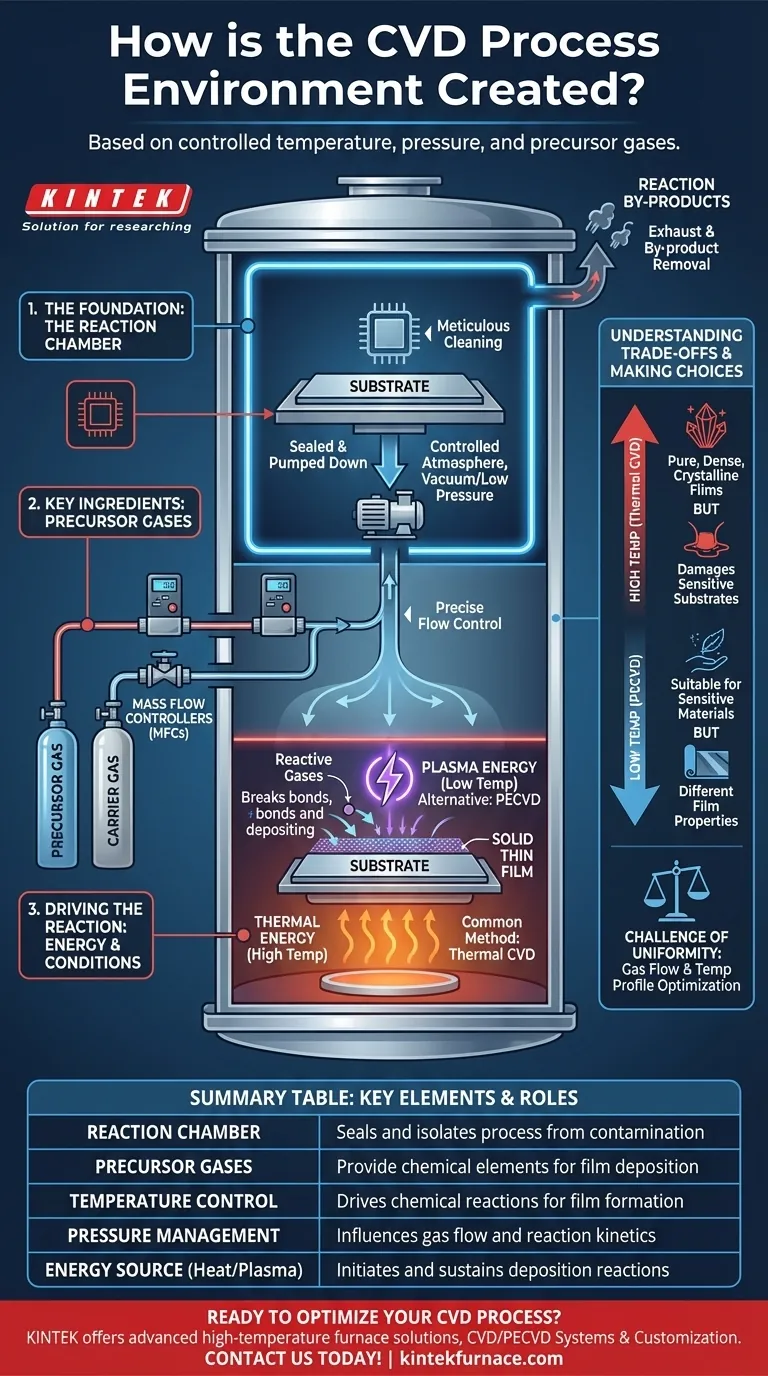

En esencia, el entorno para la Deposición Química de Vapor (CVD) se crea introduciendo gases reactivos específicos, conocidos como precursores, en una cámara de reacción sellada que contiene el objeto a recubrir. Las condiciones internas de esta cámara, principalmente la temperatura y la presión, se controlan con precisión para desencadenar una reacción química, lo que hace que un material sólido se forme y se deposite como una película delgada sobre la superficie del objeto.

La creación de un entorno CVD no es una acción única, sino una secuencia cuidadosamente orquestada. Implica aislar un sustrato en una cámara controlada, introducir cantidades precisas de precursores químicos volátiles y aplicar una forma específica de energía (típicamente calor) para impulsar una reacción superficial que construye la película deseada.

La base: La cámara de reacción

Todo el proceso CVD ocurre dentro de un cerramiento físico altamente controlado. La calidad y el control de este entorno de la cámara son los primeros y más críticos factores para el éxito.

Sellado del cerramiento

El proceso comienza colocando las piezas o materiales a recubrir, conocidos como sustratos, dentro de una cámara de reacción sellada. Este cerramiento aísla el proceso de la atmósfera exterior, evitando la contaminación por oxígeno, vapor de agua y otras partículas.

Preparación del sustrato

Antes de ser sellado en la cámara, el sustrato debe limpiarse meticulosamente. Cualquier contaminante superficial puede inhibir la reacción química o convertirse en impurezas en la película final, comprometiendo su calidad y rendimiento.

Establecimiento de una atmósfera controlada

Una vez sellada, la cámara se somete generalmente a un vacío o a una baja presión específica. Este paso tiene dos propósitos: elimina cualquier aire residual y contaminantes, y crea una presión base controlada antes de introducir los gases reactivos.

Los ingredientes clave: Gases precursores

Con la cámara preparada, se introducen los ingredientes químicos específicos para la película. Estos no se añaden al azar, sino con extrema precisión.

¿Qué son los precursores?

Los precursores son compuestos químicos volátiles, ya sean gases o líquidos vaporizados, que contienen los elementos específicos necesarios para la película final. Por ejemplo, para crear una película de nitruro de silicio, se utilizarían precursores que contengan silicio (como silano) y nitrógeno (como amoníaco).

El papel de los gases portadores

A menudo, los gases precursores están demasiado concentrados para usarse directamente. Se mezclan con un gas portador inerte, como argón o nitrógeno. Este gas portador ayuda a transportar los precursores a la cámara a una velocidad estable y controlada sin participar en la reacción química en sí.

Control preciso del flujo

La cantidad exacta de cada gas que ingresa a la cámara se gestiona mediante dispositivos llamados controladores de flujo másico (MFCs). Este control preciso sobre la mezcla de gases es esencial para determinar la composición química final y las propiedades de la película depositada.

Impulsando la reacción: Energía y condiciones

Simplemente mezclar gases en una cámara no es suficiente. Se debe suministrar energía para romper los enlaces químicos en las moléculas precursoras e iniciar la reacción de deposición.

El papel crítico de la temperatura

En el método más común, la CVD Térmica, el sustrato se calienta a una temperatura específica, a menudo muy alta. Esta energía térmica energiza las moléculas precursoras cuando llegan a la superficie caliente, haciendo que reaccionen y depositen la película sólida. La temperatura es una de las variables más críticas que afectan la estructura y la tasa de crecimiento de la película.

Manejo de la presión

La presión dentro de la cámara se mantiene cuidadosamente durante todo el proceso. La presión influye en cómo fluyen los gases, la concentración de reactivos en la superficie del sustrato y si las reacciones ocurren principalmente en la superficie o en la fase gaseosa por encima de ella.

Eliminación de subproductos de la reacción

La reacción química que forma la película sólida también crea subproductos gaseosos no deseados. Un flujo de gas continuo y suave, gestionado por el sistema de vacío y escape, elimina estos subproductos de la cámara. Si no se eliminan, podrían contaminar la película o ralentizar el proceso de deposición.

Comprender las compensaciones

Crear el entorno CVD ideal es un acto de equilibrio. Las elecciones realizadas impactan directamente el resultado y están dictadas por el material que se deposita y el sustrato sobre el que se recubre.

Temperatura alta frente a baja

Las altas temperaturas, utilizadas en la CVD térmica, generalmente producen películas muy puras, densas y cristalinas. Sin embargo, no se pueden utilizar en sustratos que se derretirían o se dañarían por el calor, como plásticos o ciertos componentes electrónicos.

La necesidad de alternativas energéticas

Para sustratos sensibles a la temperatura, se utilizan métodos alternativos como la CVD Mejorada por Plasma (PECVD). En la PECVD, un campo eléctrico crea un plasma en la cámara. Este plasma proporciona la energía para impulsar la reacción, permitiendo que la deposición ocurra a temperaturas mucho más bajas. La compensación es que estas películas pueden tener propiedades diferentes a las de sus contrapartes de alta temperatura.

El desafío de la uniformidad

Asegurar que la película se deposite con el mismo grosor en todo el sustrato es un gran desafío de ingeniería. Requiere optimizar la dinámica del flujo de gas, mantener un perfil de temperatura uniforme y evitar que los gases precursores se agoten antes de llegar al lado opuesto del sustrato.

Tomar la decisión correcta para su objetivo

La configuración ambiental específica siempre se adapta al resultado deseado. Comprender las palancas que puede accionar es clave para lograr las propiedades de película adecuadas.

- Si su enfoque principal es crear una película cristalina de alta pureza: Debe priorizar una cámara de alto vacío, precursores de alta pureza y las altas temperaturas asociadas con la CVD térmica.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Su entorno debe basarse en un proceso de baja temperatura como la PECVD, donde el plasma proporciona la energía de reacción en lugar del calor.

- Si su enfoque principal es el control preciso de la composición de la película: Debe invertir en controladores de flujo másico de alta precisión y asegurar un control estable y repetible tanto de la presión como de la temperatura durante toda la deposición.

En última instancia, dominar el proceso CVD es sinónimo de dominar el control de su entorno.

Tabla de resumen:

| Elemento clave | Función en el entorno CVD |

|---|---|

| Cámara de reacción | Sella y aísla el proceso para prevenir la contaminación |

| Gases precursores | Proporcionan los elementos químicos para la deposición de la película |

| Control de temperatura | Impulsa las reacciones químicas para la formación de la película |

| Gestión de la presión | Influye en el flujo de gas y la cinética de la reacción |

| Fuente de energía (p. ej., calor o plasma) | Inicia y sostiene las reacciones de deposición |

¿Listo para optimizar su proceso CVD con soluciones personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas: contáctenos hoy para mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares