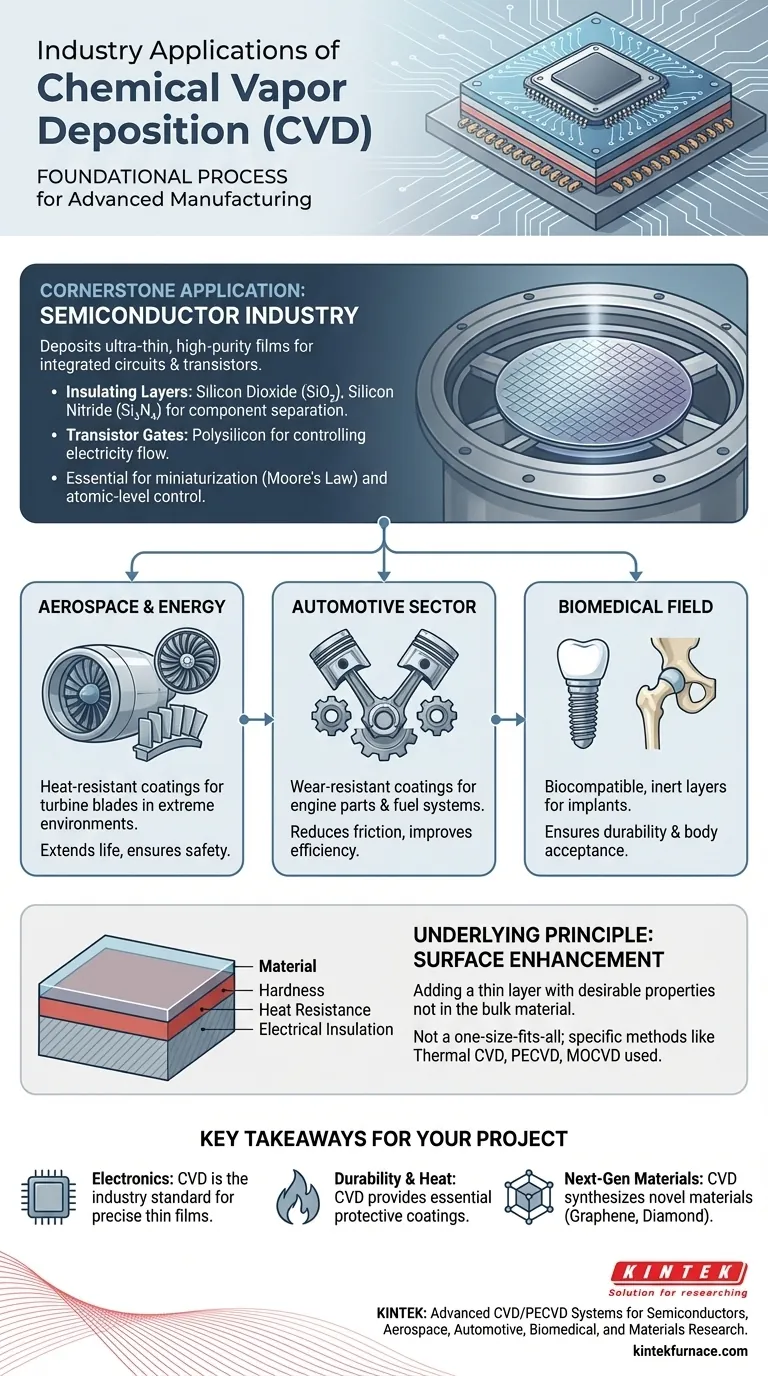

Aunque se utiliza en muchos campos avanzados, la deposición química de vapor (CVD) se emplea con mayor frecuencia y de forma fundamental en la industria de semiconductores. Su aplicación principal es la deposición de películas ultrafinas y de alta pureza de materiales como dióxido de silicio, nitruro de silicio y polisilicio, que son los componentes básicos esenciales para la fabricación de circuitos integrados, transistores y otros componentes microelectrónicos.

El verdadero poder de la CVD no reside en su uso en una única industria, sino en su función como un proceso de fabricación fundamental. Permite a los ingenieros diseñar con precisión la superficie de un material, añadiendo propiedades como aislamiento eléctrico, resistencia al desgaste o tolerancia al calor que el material base no posee.

La aplicación fundamental: Fabricación de semiconductores

El mundo digital moderno se basa en los chips de silicio, y la CVD es la piedra angular de su fabricación. Sin esta técnica, las complejas estructuras multicapa de los microprocesadores serían imposibles de crear a escala masiva.

Fabricación de circuitos integrados (CI)

En esencia, un CI es un complejo "sándwich" de capas aislantes, semiconductoras y conductoras. La CVD es el proceso utilizado para depositar meticulosamente las capas aislantes, como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), que separan los millones o miles de millones de componentes en un solo chip, evitando cortocircuitos.

Construcción de transistores y diodos

La CVD también se utiliza para depositar polisilicio, un material clave que actúa como la "compuerta" en un transistor, controlando el flujo de electricidad. La precisión extrema de la CVD permite la creación de estas compuertas a escala nanométrica, lo que permite directamente la incesante miniaturización de la electrónica descrita por la Ley de Moore.

Por qué la CVD es esencial aquí

La industria de los semiconductores exige una pureza casi perfecta y un control a nivel atómico sobre el grosor de la película. La CVD se destaca al utilizar reacciones químicas en un entorno de vacío altamente controlado, lo que garantiza que las películas depositadas sean uniformes, densas y libres de contaminantes que, de otro modo, arruinarían un microchip.

Más allá de la electrónica: Un recorrido por las industrias de alto rendimiento

Aunque la industria de los semiconductores es su mayor usuario, la capacidad de la CVD para mejorar las superficies de los materiales la hace crítica en cualquier campo donde los componentes se enfrentan a condiciones extremas.

Aeroespacial y Energía

En los motores a reacción y las turbinas de generación de energía, las palas operan a temperaturas increíblemente altas en entornos altamente corrosivos. La CVD se utiliza para aplicar recubrimientos duros y resistentes al calor a estas palas, protegiéndolas de la oxidación y el desgaste, prolongando así su vida útil y garantizando la seguridad operativa.

Sector automotriz

La industria automotriz utiliza la CVD para mejorar la durabilidad y la eficiencia de los componentes clave. Se aplican recubrimientos resistentes al desgaste a las piezas del motor y a los sistemas de inyección de combustible para reducir la fricción y mejorar la longevidad, lo que contribuye a una mayor eficiencia de combustible y menores emisiones.

Campo biomédico

Para implantes médicos como prótesis de cadera o accesorios dentales, la biocompatibilidad y la durabilidad son primordiales. La CVD se utiliza para aplicar capas inertes y resistentes al desgaste a estos implantes, asegurando que no sean rechazados por el cuerpo y puedan soportar décadas de estrés mecánico.

Investigación de materiales avanzados

La CVD está a la vanguardia de la innovación en ciencia de materiales. Es un método principal para sintetizar materiales de próxima generación con propiedades extraordinarias, como el grafeno, los nanotubos de carbono y las películas de diamante, abriendo puertas a nuevas tecnologías en electrónica, energía y medicina.

Comprendiendo el principio subyacente

Las diversas aplicaciones de la CVD provienen de una única y poderosa capacidad. Comprender este principio es clave para entender su valor.

Todo se trata de la mejora de la superficie

El objetivo fundamental de la CVD es añadir una capa delgada con propiedades deseables que el material a granel no posee. Una simple herramienta de acero puede transformarse en un instrumento de corte de alto rendimiento añadiéndole un recubrimiento CVD fino y ultraduro. Una oblea de silicio se transforma en un circuito complejo añadiendo capas aislantes y semiconductoras.

No es una solución universal

"CVD" es una familia de técnicas. El método específico, como CVD térmica, CVD asistida por plasma (PECVD) o CVD metalorgánica (MOCVD), se elige en función de la sensibilidad al calor del material y las propiedades deseadas de la película final. Por ejemplo, la PECVD se utiliza para materiales sensibles a la temperatura como los de las células solares.

El papel crítico del control del proceso

Lograr un recubrimiento de alta calidad y duradero no es automático. El proceso requiere una optimización meticulosa de factores como la temperatura, la presión, el flujo de gas y cómo se fijan las piezas dentro del reactor. Sin este control, la película resultante puede carecer de adherencia o no proporcionar la protección deseada.

Cómo aplicar esto a su proyecto

Su enfoque determina cómo debe ver el papel de la CVD.

- Si su enfoque principal es la electrónica y la microfabricación: La CVD es el estándar industrial innegociable para depositar las películas delgadas precisas y puras requeridas para circuitos integrados funcionales.

- Si su enfoque principal es la durabilidad mecánica y la resistencia al calor: La CVD proporciona recubrimientos protectores esenciales para componentes en entornos exigentes aeroespaciales, automotrices e industriales.

- Si su enfoque principal es el desarrollo de materiales de próxima generación: La CVD es una tecnología facilitadora clave para sintetizar materiales novedosos como el grafeno y las películas de diamante desde el nivel atómico.

En última instancia, la deposición química de vapor es la tecnología que nos permite construir superficies de alto rendimiento, una capa atómica a la vez.

Tabla resumen:

| Industria | Aplicaciones clave | Materiales depositados |

|---|---|---|

| Semiconductores | Deposición de capas aislantes, compuertas de transistores | Dióxido de silicio, nitruro de silicio, polisilicio |

| Aeroespacial y Energía | Recubrimientos resistentes al calor para palas de turbina | Recubrimientos protectores (ej. cerámicos) |

| Automotriz | Recubrimientos resistentes al desgaste para piezas de motor | Recubrimientos duros para reducir la fricción |

| Biomédico | Capas biocompatibles para implantes | Películas inertes y duraderas |

| Materiales avanzados | Síntesis de grafeno, nanotubos de carbono | Materiales novedosos para investigación |

¿Listo para mejorar sus proyectos con soluciones avanzadas de CVD? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera. Nuestras capacidades de personalización profunda garantizan soluciones precisas para sus necesidades experimentales únicas en semiconductores, aeroespacial, automotriz, biomédico e investigación de materiales. Contáctenos hoy para discutir cómo podemos ayudarle a lograr una ingeniería de superficies y un rendimiento de materiales superiores.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK