En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado utilizado para aplicar películas delgadas de alto rendimiento sobre una superficie, conocida como sustrato. Esto se logra introduciendo gases precursores en una cámara de reacción donde se descomponen y reaccionan en la superficie del sustrato, formando un recubrimiento sólido y altamente adherente. Esta técnica es ampliamente utilizada para crear capas protectoras o decorativas para aplicaciones que van desde herramientas de corte y óptica hasta implantes biomédicos y vidrio.

El verdadero valor de la CVD no radica solo en aplicar una capa, sino en diseñar fundamentalmente una nueva superficie. Destaca por crear películas excepcionalmente uniformes y duraderas que se ajustan perfectamente incluso a las formas más complejas, mejorando las propiedades inherentes de un material.

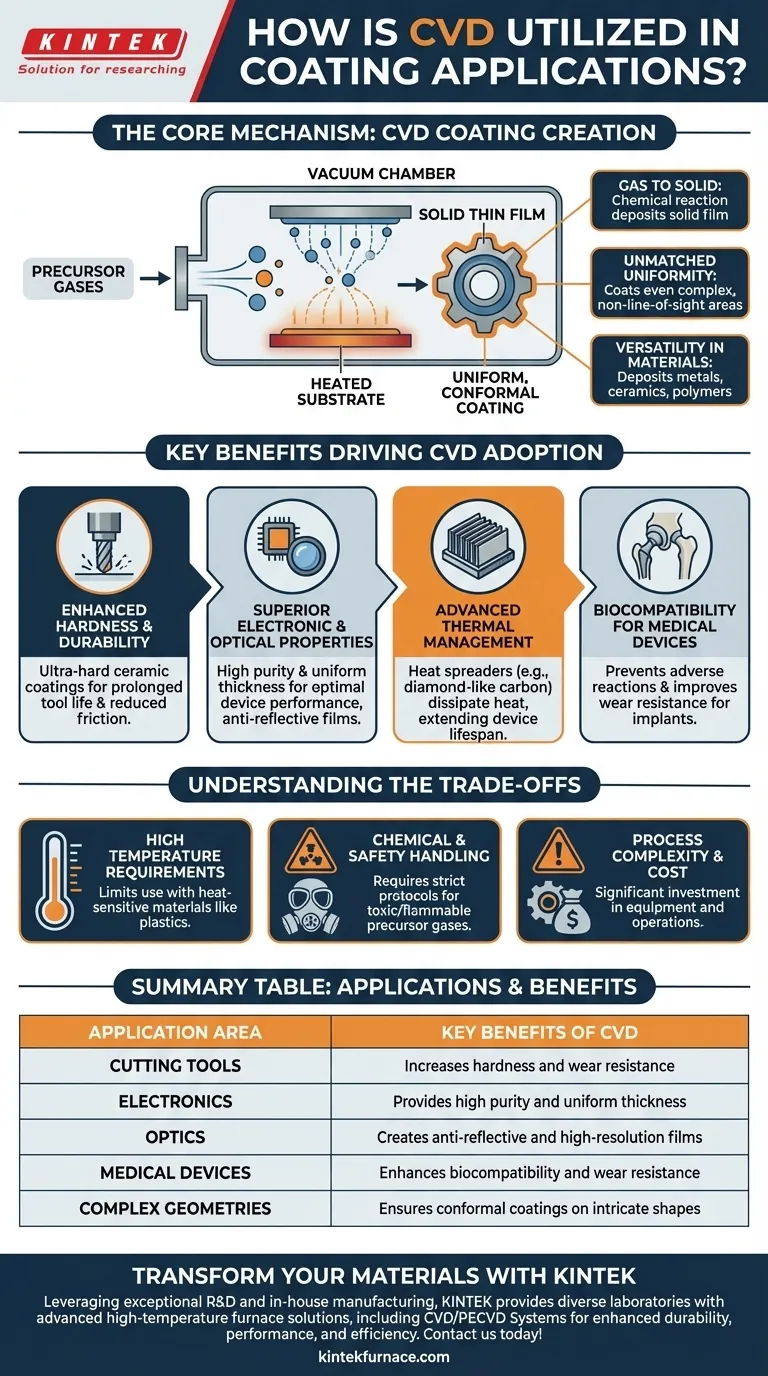

El Mecanismo Central: Cómo la CVD Crea un Recubrimiento

Para comprender la utilidad de la CVD, primero debe entender su proceso fundamental. Es una reacción química controlada que construye un recubrimiento átomo por átomo o molécula por molécula.

Del Gas al Sólido

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de vacío que contiene el sustrato. Cuando estos gases alcanzan el sustrato calentado, experimentan una reacción química o descomposición, dejando un material sólido que se deposita en la superficie. Esto crea una película delgada, densa y sólida.

Uniformidad Inigualable

Una ventaja clave de la CVD es su capacidad para producir recubrimientos altamente conformes. Debido a que la deposición ocurre desde una fase gaseosa, las moléculas precursoras pueden alcanzar cada parte de la superficie del sustrato, incluyendo áreas complejas y sin línea de visión directa. Esto resulta en un recubrimiento de espesor uniforme, incluso en formas intrincadas.

Versatilidad en Materiales

La CVD no se limita a un solo tipo de material. El proceso es increíblemente versátil y puede utilizarse para depositar una amplia gama de sustancias, incluyendo metales, cerámicas duras (como el nitruro de titanio) e incluso polímeros específicos, simplemente cambiando los gases precursores.

Beneficios Clave que Impulsan la Adopción de la CVD

La elección de utilizar la CVD se debe a las importantes mejoras de rendimiento que ofrece. Los recubrimientos resultantes proporcionan beneficios funcionales que son críticos en campos de alta tecnología.

Dureza y Durabilidad Mejoradas

Para aplicaciones como herramientas de corte y componentes industriales, la CVD se utiliza para depositar recubrimientos cerámicos ultraduros. Estas capas aumentan drásticamente la dureza de la superficie y reducen la fricción, lo que lleva a una vida útil significativamente prolongada de la herramienta y un rendimiento superior en condiciones extremas.

Propiedades Electrónicas y Ópticas Superiores

En la industria de los semiconductores, la CVD es esencial para construir las capas microscópicas que forman los circuitos integrados. El proceso proporciona la alta pureza y el espesor uniforme necesarios para un rendimiento óptimo del dispositivo. De manera similar, para aplicaciones ópticas, la CVD crea recubrimientos antirreflectantes o películas que proporcionan un brillo y una resolución superiores.

Gestión Térmica Avanzada

Ciertos materiales depositados por CVD, como el carbono tipo diamante, poseen una conductividad térmica extremadamente alta. Estos recubrimientos se utilizan como disipadores de calor en electrónica de alta potencia, disipando eficazmente el calor y extendiendo la vida útil y la fiabilidad del dispositivo.

Biocompatibilidad para Dispositivos Médicos

En aplicaciones biomédicas, se utilizan recubrimientos CVD específicos en implantes e instrumentos quirúrgicos. Estas películas pueden mejorar la biocompatibilidad, previniendo reacciones adversas con el cuerpo, al tiempo que mejoran la resistencia al desgaste para reemplazos articulares y otros equipos médicos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la CVD no es una solución universal. Sus parámetros de proceso introducen limitaciones específicas que deben ser consideradas.

Requisitos de Alta Temperatura

Los procesos CVD tradicionales a menudo requieren temperaturas de sustrato muy altas (cientos o incluso más de mil grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que muchos plásticos o metales de bajo punto de fusión no pueden soportar el calor.

Manejo Químico y de Seguridad

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. La implementación de un proceso CVD requiere una inversión significativa en protocolos de seguridad, infraestructura de manejo de gases y sistemas de tratamiento de gases de escape para garantizar un funcionamiento seguro.

Complejidad y Costo del Proceso

Los sistemas CVD son máquinas complejas que involucran cámaras de vacío, controladores precisos de flujo de gas y sistemas de calefacción. La inversión de capital inicial y los costos operativos pueden ser sustanciales, lo que hace que el proceso sea más adecuado para aplicaciones de alto valor donde los beneficios de rendimiento justifican el gasto.

Tomando la Decisión Correcta para su Objetivo

La selección de una tecnología de recubrimiento depende completamente de su objetivo final. La CVD ofrece ventajas distintas para necesidades específicas de alto rendimiento.

- Si su enfoque principal es la durabilidad mecánica: la CVD sobresale en la creación de recubrimientos ultraduros y resistentes al desgaste que prolongan drásticamente la vida útil de las herramientas y componentes.

- Si su enfoque principal es la electrónica o la óptica avanzadas: el proceso proporciona la pureza y uniformidad inigualables requeridas para películas semiconductoras y ópticas de alto rendimiento.

- Si su enfoque principal es recubrir geometrías complejas: la naturaleza conforme de la CVD asegura un espesor de película consistente incluso en las superficies más intrincadas, donde otros métodos fallarían.

Al comprender sus principios y beneficios, puede aprovechar la CVD no solo como un método de recubrimiento, sino como un proceso de ingeniería de superficies transformador.

Tabla Resumen:

| Área de Aplicación | Beneficios Clave de la CVD |

|---|---|

| Herramientas de Corte | Aumenta la dureza y la resistencia al desgaste para una mayor vida útil de la herramienta |

| Electrónica | Proporciona alta pureza y espesor uniforme para un rendimiento óptimo |

| Óptica | Crea películas antirreflectantes y de alta resolución |

| Dispositivos Médicos | Mejora la biocompatibilidad y la resistencia al desgaste para implantes |

| Geometrías Complejas | Garantiza recubrimientos conformes en formas intrincadas |

¡Transforme sus materiales con recubrimientos de precisión! Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una mayor durabilidad, rendimiento y eficiencia. Contáctenos hoy para discutir cómo nuestros sistemas CVD pueden elevar sus aplicaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados