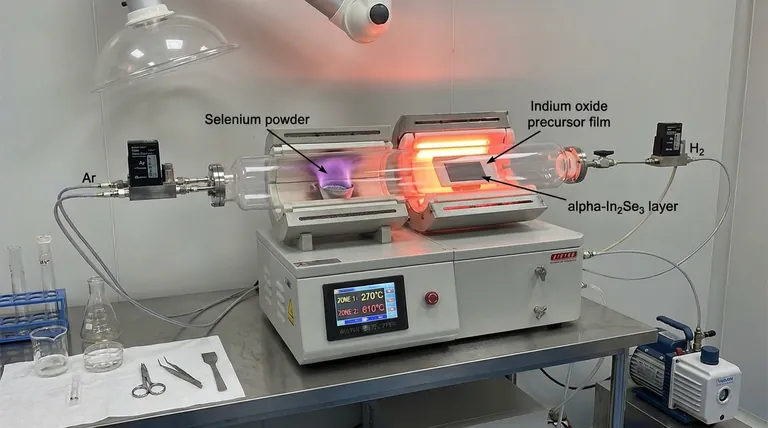

El horno de Deposición Química de Vapor (CVD) de doble zona facilita el Crecimiento In-situ (CIG) al desacoplar mecánicamente la evaporación del material fuente de la cristalización de la película delgada. Al establecer dos entornos térmicos independientes —calentando la fuente de Selenio a 270°C y el sustrato precursor de In2O3 a 610°C— el sistema crea un gradiente termodinámico preciso. Este control asegura el transporte estable de vapor de Selenio al sustrato, permitiendo la conversión química del óxido amorfo en la estructura laminar deseada de alfa-In2Se3 tipo WZ'.

La ventaja principal de esta configuración es la capacidad de gestionar requisitos térmicos incompatibles simultáneamente. Al aislar la vaporización del Selenio de la reacción de alta energía necesaria en el sustrato, el horno de doble zona fuerza una transición de fase controlada de óxido a selenuro sin degradar los reactivos.

La Mecánica del Control de Doble Zona

Zona 1: Vaporización Controlada de la Fuente

La primera zona está dedicada estrictamente a la fuente de Selenio (Se).

Dado que el Selenio tiene un punto de fusión y ebullición relativamente bajo, requiere un ajuste de temperatura más bajo, que generalmente se mantiene a 270°C.

Esto evita el agotamiento rápido y descontrolado del material fuente, asegurando que se libere un flujo constante de vapor en el gas portador.

Zona 2: Reacción del Sustrato a Alta Temperatura

La segunda zona alberga el sustrato que contiene el precursor de In2O3 (Óxido de Indio).

Esta zona se calienta a una temperatura mucho más alta, típicamente 610°C, para proporcionar la energía de activación necesaria para la reacción química.

Es dentro de este entorno de alto calor donde el material precursor se acondiciona para aceptar los átomos de Selenio.

Gestión del Gradiente Térmico

La efectividad del proceso CIG depende del gradiente de temperatura entre estas dos zonas.

El horno crea una dinámica de flujo donde el vapor de Selenio viaja desde la zona ascendente más fría hacia la zona descendente más caliente.

Este mecanismo de transporte asegura que los reactivos se mezclen completamente en la fase gaseosa, lo cual es fundamental para lograr películas de alta densidad.

El Proceso de Selenización In-situ

Impulsando la Reacción Química

La función principal del método CIG es la selenización in-situ.

Cuando el vapor de Selenio llega al sustrato calentado, reacciona directamente con el precursor de In2O3.

Esta reacción facilita una transición estructural, convirtiendo el material de un óxido amorfo a un selenuro laminar cristalino.

Asegurando Pureza y Uniformidad

El proceso CVD ocurre en la fase gaseosa, lo que permite la mezcla completa de los reactivos antes de la deposición.

Esto evita la introducción de contaminantes que a menudo ocurren en métodos de fase líquida o de mezcla física.

El resultado es una película delgada de calidad ideal, caracterizada por alta densidad y espesor uniforme.

Comprendiendo las Compensaciones

Complejidad de Calibración

Si bien los hornos de doble zona ofrecen un control superior, introducen una complejidad significativa en la calibración.

Debe ajustar con precisión el caudal del gas portador en relación con la temperatura de ambas zonas; un ligero desajuste puede provocar la condensación de Selenio o una selenización incompleta.

Limitaciones de Rendimiento

El requisito de gradientes térmicos precisos puede limitar el área de carga efectiva del horno.

A diferencia del procesamiento por lotes de una sola zona, el punto óptimo para la reacción de In2O3 está espacialmente limitado a la región donde la temperatura es exactamente de 610°C y la concentración de vapor es óptima.

Optimizando su Estrategia de Síntesis

Para lograr los mejores resultados con películas delgadas de alfa-In2Se3 tipo WZ', alinee la configuración de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la estabilidad de la zona de fuente de 270°C para asegurar que el suministro de Selenio nunca fluctúe durante la reacción.

- Si su enfoque principal es la Cristalinidad de la Película: Concéntrese en optimizar la zona de sustrato de 610°C para asegurar que haya suficiente energía disponible para la transición estructural de óxido a selenuro.

Dominar la separación térmica entre la fuente y el sustrato es el factor más crítico para una síntesis CIG reproducible de alta calidad.

Tabla Resumen:

| Característica | Zona 1 (Fuente) | Zona 2 (Sustrato) |

|---|---|---|

| Material | Selenio (Se) | Óxido de Indio (In2O3) |

| Temperatura | 270°C | 610°C |

| Función | Vaporización Controlada | Reacción de Alta Energía |

| Mecanismo | Flujo de Vapor Constante | Selenización In-situ |

| Objetivo | Prevenir el Agotamiento de la Fuente | Transición de Fase Cristalina |

Mejore su Síntesis de Películas Delgadas con KINTEK

Los gradientes térmicos precisos son el secreto para el crecimiento de alfa-In2Se3 de alta pureza. En KINTEK, nos especializamos en sistemas CVD de alto rendimiento, incluyendo hornos de tubo avanzados de doble zona, de vacío y personalizables diseñados para satisfacer las rigurosas demandas de la I+D en ciencia de materiales.

Nuestros sistemas diseñados por expertos proporcionan el desacoplamiento mecánico y la estabilidad térmica necesarios para un crecimiento in-situ exitoso y conversiones químicas complejas. Ya sea que necesite una configuración estándar o una solución a medida para requisitos de materiales únicos, el equipo de I+D de KINTEK está listo para apoyar el éxito de su laboratorio.

¿Listo para optimizar su proceso CVD? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Referencias

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Qué es la Deposición Química de Vapor Activada por Ultravioleta (UVCVD)? Habilita Recubrimientos de Baja Temperatura y Alta Calidad para Materiales Sensibles

- ¿Cómo funciona el yodo como agente de transporte en la preparación de cristales individuales de TaAs2? Perspectivas expertas sobre vapor químico

- ¿Cuáles son las ventajas de usar un sistema CVD de horno tubular para Cu(111)/grafeno? Escalabilidad y calidad superiores

- ¿Cómo mejora la disposición lineal de los precursores el CVD? Desbloquee la precisión y la repetibilidad en la deposición de películas

- ¿Qué es un horno de deposición química de vapor (CVD) y cómo funciona? Construir materiales de alta pureza capa por capa

- ¿Cuál es la función principal de una ventana de diamante CVD? Aislamiento esencial para líneas de haz de sincrotrón

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones