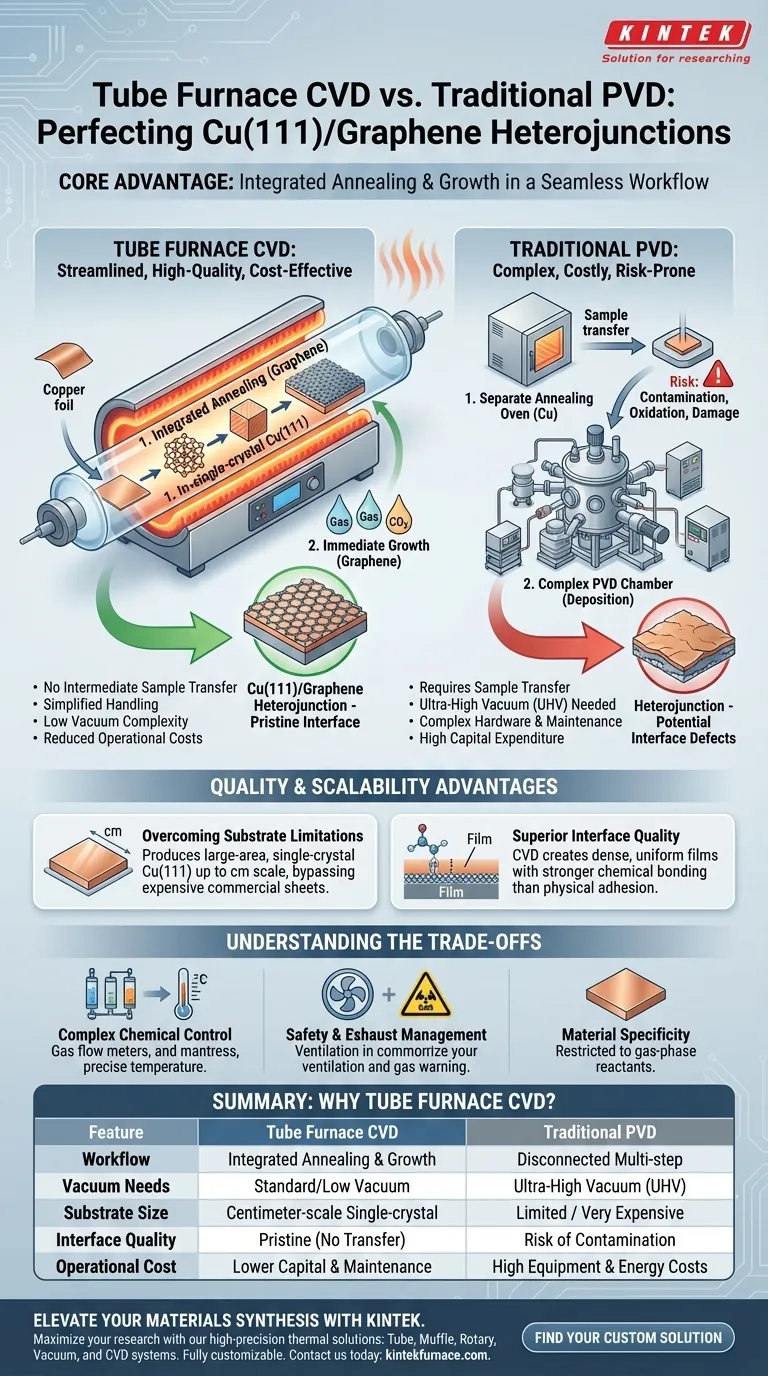

La principal ventaja de utilizar un sistema de deposición química en fase vapor (CVD) con horno tubular para esta aplicación es la integración del recocido y el crecimiento en un único flujo de trabajo sin interrupciones. Al combinar estos pasos, se elimina la necesidad de transferencias intermedias de muestras y del costoso y complejo equipo de alto vacío típicamente asociado con la deposición física en fase vapor (PVD). Este método reduce significativamente los costos operativos y permite la producción de sustratos de Cu(111) monocristalinos a escala de centímetro, eludiendo eficazmente las limitaciones de tamaño y costo de las láminas de cobre comerciales.

Idea clave: El método CVD de horno tubular es superior para las uniones heterounión Cu(111)/grafeno porque resuelve el "problema de transferencia". Permite tratar térmicamente el cobre para obtener una estructura monocristalina y hacer crecer inmediatamente grafeno sobre él dentro del mismo entorno, asegurando una interfaz prístina y una alta integridad estructural sin romper el vacío.

Optimización del proceso de producción

Recocido y crecimiento integrados

El beneficio técnico más crítico del sistema de horno tubular es la consolidación de los pasos del proceso. En un flujo de trabajo tradicional, la preparación del sustrato y la deposición del material a menudo ocurren en etapas separadas, lo que puede exponer la muestra a contaminación.

Un horno tubular permite recocer la lámina de cobre para obtener la orientación cristalina de Cu(111) y proceder inmediatamente al crecimiento del grafeno. Esto ocurre en una sola ejecución, manteniendo un entorno controlado durante toda la fabricación de la unión heterounión.

Eliminación de la complejidad del alto vacío

La deposición física en fase vapor (PVD) tradicional a menudo requiere entornos de vacío ultra alto (UHV) para mantener la pureza, lo que exige bombas complejas y un mantenimiento costoso.

El CVD en horno tubular funciona eficazmente sin estos estrictos requisitos de alto vacío. Esto reduce drásticamente la complejidad de la configuración del hardware y disminuye la barrera de entrada para producir uniones heterounión de alta calidad.

Manipulación simplificada de muestras

Debido a que el proceso está consolidado, no es necesario mover físicamente la muestra entre un horno de recocido y una cámara de deposición. Esto elimina el riesgo de daños físicos u oxidación superficial que pueden ocurrir durante la transferencia de la muestra, preservando la calidad de la superficie de Cu(111) antes de la deposición de grafeno.

Ventajas de calidad y escalabilidad

Superación de las limitaciones del sustrato

Las láminas de cobre monocristalino comerciales son notoriamente caras y a menudo se limitan a tamaños pequeños. Esto crea un cuello de botella para escalar la investigación o la producción.

El uso de un sistema CVD de horno tubular permite la producción de sustratos monocristalinos de gran área, alcanzando tamaños de hasta escala de centímetro. Esta escalabilidad es esencial para pasar de la investigación teórica a aplicaciones prácticas de dispositivos.

Calidad de interfaz superior

El CVD es un proceso químico que se basa en reacciones superficiales, lo que conduce a una nucleación a nivel molecular. Esto da como resultado películas densas y uniformes que se adaptan bien al sustrato.

En el contexto de una unión heterounión, este mecanismo de enlace químico puede producir una fuerza de enlace más fuerte en comparación con la adhesión física típica del PVD. Esto mejora la estabilidad y fiabilidad del dispositivo electrónico final.

Comprensión de las compensaciones

Si bien el CVD en horno tubular ofrece claras ventajas para esta aplicación específica, es vital reconocer los desafíos inherentes del método para garantizar una perspectiva equilibrada.

Complejidad del control del proceso

Si bien el hardware es más simple que el PVD UHV, el control del proceso químico es más complejo. Debe gestionar con precisión los caudales de gas, las temperaturas (a menudo hasta 1200 °C) y la presión para garantizar que ocurran las reacciones químicas correctas.

Seguridad y gestión de gases de escape

A diferencia del PVD, que utiliza objetivos sólidos, el CVD utiliza gases precursores reactivos. Esto requiere características de seguridad robustas, que incluyen monitoreo del flujo de gas y mecanismos de escape efectivos para manejar subproductos tóxicos o inflamables.

Especificidad del material

El CVD se limita a materiales que se pueden depositar mediante reacciones en fase gaseosa. Si bien es ideal para grafeno y cobre, este método es menos versátil que el PVD si se pretende depositar materiales que no se vaporizan o reaccionan fácilmente en estado gaseoso.

Tomar la decisión correcta para su objetivo

Para determinar si un sistema CVD de horno tubular es la herramienta adecuada para su proyecto específico, considere sus restricciones principales:

- Si su enfoque principal son las interfaces de alta calidad: Elija CVD en horno tubular. La capacidad de hacer crecer grafeno directamente sobre Cu(111) recién recocido sin romper el aislamiento garantiza la unión heterounión más pura posible.

- Si su enfoque principal es el costo y la escalabilidad: Elija CVD en horno tubular. Evita los costos exorbitantes de los sustratos monocristalinos comerciales y la inversión de capital del equipo PVD UHV.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: Tenga precaución. El CVD en horno tubular requiere altas temperaturas para las fases de recocido y reacción, lo que puede no ser adecuado para todos los sustratos.

En última instancia, para las uniones heterounión Cu(111)/grafeno, el CVD en horno tubular ofrece el equilibrio óptimo de escalabilidad de gran área, pureza de interfaz y eficiencia de costos.

Tabla resumen:

| Característica | CVD en horno tubular | PVD tradicional |

|---|---|---|

| Flujo de trabajo | Recocido y crecimiento integrados | Proceso de varios pasos desconectados |

| Necesidades de vacío | Vacío estándar/bajo | Vacío ultra alto (UHV) |

| Tamaño del sustrato | Monocristalino a escala de centímetro | A menudo limitado/muy caro |

| Calidad de la interfaz | Prístina (sin necesidad de transferencia) | Riesgo de contaminación durante la transferencia |

| Costo operativo | Menor capital y mantenimiento | Altos costos de equipo y energía |

Mejore su síntesis de materiales con KINTEK

Maximice su potencial de investigación con soluciones térmicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos tubulares, hornos mufla, sistemas rotatorios, de vacío y CVD de alta precisión diseñados para optimizar su flujo de trabajo y garantizar una integridad de interfaz superior.

Ya sea que esté cultivando grafeno de gran área o desarrollando uniones heterounión complejas, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio.

¿Listo para escalar su producción? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo logra un horno tubular CVD una alta pureza en la preparación de medios de puerta? Domine el control de precisión para películas impecables

- ¿Cuáles son las características clave de los sistemas de horno tubular de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Qué opciones de personalización están disponibles para los hornos de tubo CVD? Adapte su sistema para una síntesis de materiales superior

- ¿En qué rango de temperatura operan los hornos de tubo CVD estándar? Desbloquee la precisión para su deposición de materiales

- ¿Cómo se procesan las películas de nitruro de boro hexagonal (h-BN) mediante hornos tubulares de CVD? Síntesis de precisión para materiales 2D