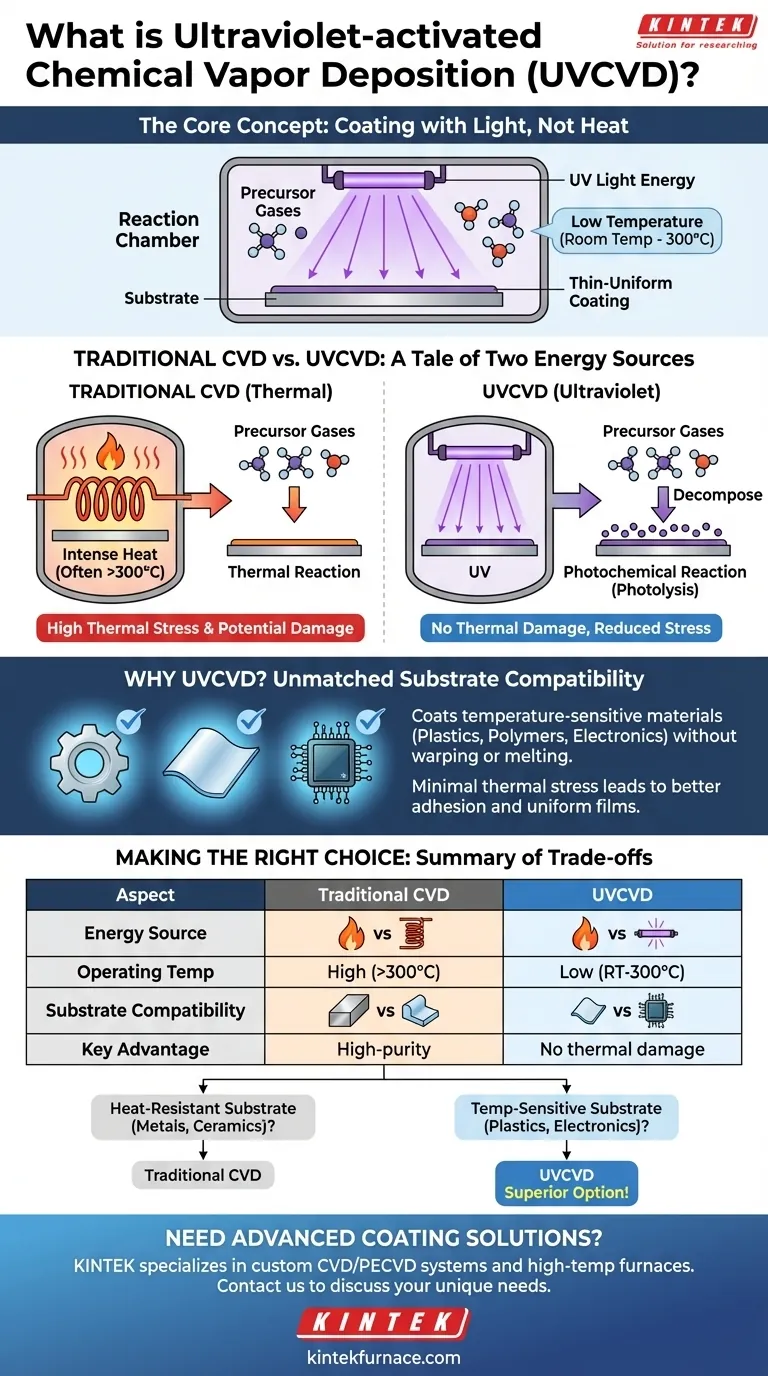

En esencia, la Deposición Química de Vapor Activada por Ultravioleta (UVCVD) es un método para crear recubrimientos delgados y de alta calidad que utiliza luz ultravioleta como fuente de energía para impulsar la reacción química. A diferencia de la Deposición Química de Vapor (CVD) tradicional que se basa en altas temperaturas, la UVCVD opera a temperaturas significativamente más bajas, a menudo desde la temperatura ambiente hasta los 300°C. Esta distinción es la clave de sus aplicaciones únicas.

La ventaja fundamental de la UVCVD es su capacidad para depositar películas duraderas y uniformes sobre materiales sensibles a la temperatura. Al reemplazar el calor destructivo con luz UV, abre posibilidades de recubrimiento para sustratos como plásticos, polímeros y productos electrónicos delicados que la CVD tradicional dañaría o destruiría.

Deconstruyendo el Proceso Fundamental de CVD

Para entender la UVCVD, primero debemos comprender los principios de su tecnología madre, la Deposición Química de Vapor (CVD).

El Principio Fundamental: Gas a Sólido

La CVD es un proceso en el que un sustrato (el objeto a recubrir) se coloca en una cámara de reacción. Se introducen gases precursores, que contienen los elementos del recubrimiento deseado, en esta cámara.

Luego se inicia una reacción química, lo que hace que los precursores se descompongan o reaccionen. Esto forma un material sólido que se deposita sobre el sustrato, creando una película delgada y uniforme átomo por átomo.

El Papel de la Energía Térmica

En la mayoría de los procesos de CVD tradicionales, la energía necesaria para desencadenar esta reacción química es el calor intenso. La cámara y el sustrato se calientan a temperaturas muy elevadas, lo que proporciona a las moléculas precursoras la energía que necesitan para reaccionar y formar el recubrimiento.

Características Clave de la CVD

Cuando se realiza correctamente, la CVD produce películas de excepcional pureza y uniformidad. Puede recubrir de forma conformal formas complejas y tridimensionales, y es un método escalable y rentable para producir recubrimientos duraderos que protegen contra la corrosión y el desgaste.

Cómo la UVCVD Cambia la Ecuación

La UVCVD sigue el mismo principio básico que la CVD, pero cambia fundamentalmente la fuente de energía, lo que altera todo el proceso.

Reemplazando el Calor con Luz

En lugar de energía térmica, la UVCVD utiliza una longitud de onda precisa de luz ultravioleta (UV) para impulsar la reacción. La energía UV se dirige a la cámara donde se encuentran los gases precursores y el sustrato.

La Reacción Fotoquímica

Los fotones de la luz UV transportan suficiente energía para romper directamente los enlaces químicos dentro de las moléculas del gas precursor. Este proceso, conocido como fotólisis, crea las especies reactivas necesarias para la deposición sin requerir altas temperaturas ambiente.

La Ventaja de la Baja Temperatura

Debido a que la reacción es impulsada por la luz en lugar del calor, el sustrato y la cámara pueden permanecer a o cerca de la temperatura ambiente. Esta es la característica más importante de la UVCVD, ya que elimina el estrés térmico y el daño potencial asociados con los procesos de alta temperatura.

Entendiendo las Ventajas y Desventajas: UVCVD vs. CVD Tradicional

Elegir UVCVD es una decisión impulsada por necesidades específicas, principalmente relacionadas con el material del sustrato.

Beneficio: Compatibilidad de Sustrato Inigualable

La naturaleza de baja temperatura de la UVCVD la convierte en la única opción viable para recubrir materiales con bajos puntos de fusión o alta sensibilidad térmica. Esto incluye una vasta gama de polímeros, plásticos y componentes electrónicos ensamblados que se deformarían, derretirían o destruirían con la CVD convencional.

Beneficio: Estrés Térmico Reducido

El calor intenso introduce estrés tanto en el sustrato como en la película depositada a medida que se expanden y contraen. Al operar a bajas temperaturas, la UVCVD minimiza este estrés térmico, reduciendo el riesgo de agrietamiento, deslaminación del recubrimiento o alteración de las propiedades del sustrato.

Limitación: Requisitos Especializados de Precursores

La principal limitación de la UVCVD es la necesidad de gases precursores que sean fotorreactivos. Los químicos elegidos deben estar específicamente diseñados para absorber energía y descomponerse a la longitud de onda precisa de la luz UV que se utiliza, lo que puede limitar la selección de materiales en comparación con la CVD impulsada térmicamente.

Tomando la Decisión Correcta para Su Aplicación

La decisión entre UVCVD y otros métodos depende casi por completo de las limitaciones térmicas de su sustrato.

- Si su objetivo principal es recubrir materiales resistentes al calor (como metales o cerámicas): La CVD térmica tradicional suele ser una opción más sencilla y establecida con una gama más amplia de precursores disponibles.

- Si su objetivo principal es recubrir materiales sensibles a la temperatura (como plásticos o productos electrónicos): La UVCVD es la opción superior, y a menudo la única, viable para lograr un recubrimiento CVD de alta calidad sin causar daño térmico.

En última instancia, la UVCVD permite a los ingenieros aplicar los beneficios de los recubrimientos avanzados a una clase completamente nueva de materiales.

Tabla Resumen:

| Aspecto | CVD Tradicional | UVCVD |

|---|---|---|

| Fuente de Energía | Calor intenso | Luz ultravioleta (UV) |

| Temperatura de Operación | Alta (a menudo >300°C) | Baja (temperatura ambiente a 300°C) |

| Compatibilidad del Sustrato | Metales, cerámicas | Plásticos, polímeros, productos electrónicos delicados |

| Ventaja Clave | Películas uniformes de alta pureza | Sin daño térmico, estrés reducido |

| Requerimiento de Precursor | Térmicamente reactivo | Fotorreactivo |

¿Necesita soluciones de recubrimiento avanzadas para materiales sensibles a la temperatura? KINTEK se especializa en hornos de alta temperatura y sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sean hornos de Mufla, de Tubo, Rotatorios, de Vacío o de Atmósfera. ¡Contáctenos hoy para discutir cómo nuestras tecnologías personalizadas de UVCVD y hornos pueden mejorar las capacidades de su laboratorio y proteger sus sustratos delicados!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio