En esencia, un horno de deposición química de vapor (CVD) es una cámara de reacción altamente sofisticada diseñada para un único propósito: crear películas delgadas sólidas de alto rendimiento a partir de precursores gaseosos. Sus características distintivas no son solo el calor elevado, sino un sistema integrado de control ambiental extremo. Esto incluye una gestión precisa de la temperatura, una atmósfera o vacío estrictamente regulados, y la introducción controlada de gases reactivos para depositar material átomo por átomo sobre un sustrato.

Un horno de CVD no debe verse meramente como un horno de alta temperatura. Su verdadero valor radica en su capacidad para orquestar con precisión una reacción química a nivel molecular, permitiendo la síntesis de materiales excepcionalmente puros y recubrimientos uniformes que son imposibles de crear con otros métodos.

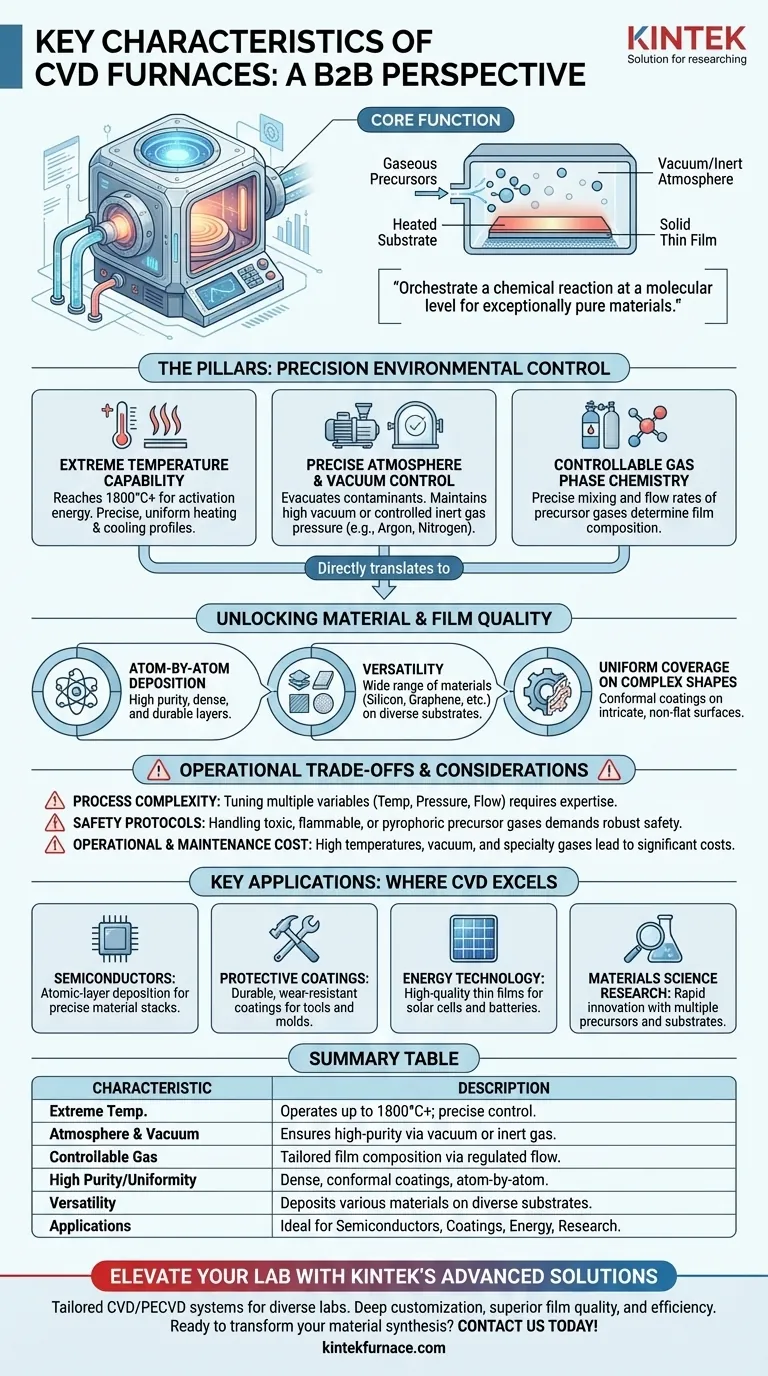

Los Pilares de la CVD: Control Ambiental de Precisión

La efectividad de cualquier proceso de CVD depende de la capacidad del horno para crear y mantener un entorno altamente estable y predecible. Este control es la base sobre la cual se construye la calidad y reproducibilidad de la película.

Capacidad de Temperatura Extrema

Los hornos de CVD están diseñados para operar a temperaturas muy altas, a menudo alcanzando 1800 °C o más. Este calor proporciona la energía de activación necesaria para que ocurran las reacciones químicas en la superficie del sustrato.

Fundamentalmente, esto se combina con un control de temperatura preciso y una distribución uniforme del calentamiento. Los sistemas avanzados utilizan perfiles programables para garantizar que el sustrato se caliente y se enfríe a una velocidad exacta, lo cual es vital para gestionar las tensiones de la película y lograr la estructura cristalina deseada.

Control Preciso de la Atmósfera y el Vacío

La CVD es fundamentalmente un método de deposición por vacío. Primero se evacúa la cámara de proceso para eliminar contaminantes como el oxígeno y el vapor de agua, que de otro modo interferirían con la reacción.

Luego, el sistema mantiene este vacío o introduce gases inertes específicos (como argón o nitrógeno) a una baja presión controlada. Este control sobre la atmósfera no es negociable para depositar películas puras y de alta calidad.

Química de Fase Gaseosa Controlable

El horno incorpora un sofisticado sistema de suministro de gas. Esto permite la mezcla e introducción precisas de uno o más gases precursores en la cámara.

Al controlar las tasas de flujo y la composición de estos gases, un operador tiene un mando directo sobre la química del proceso de deposición, determinando la composición final y las propiedades de la película depositada.

Desbloqueando la Calidad del Material y la Película

Los controles ambientales precisos se traducen directamente en la capacidad de crear materiales con características superiores y aplicarlos de manera versátil.

Deposición Átomo por Átomo para Alta Pureza

Debido a que el proceso construye películas molécula a molécula, las capas resultantes son excepcionalmente densas, puras y duraderas. Este control a nivel atómico es lo que distingue a la CVD y la hace esencial para aplicaciones de alto rendimiento como la fabricación de semiconductores.

Versatilidad en Materiales y Sustratos

Un solo sistema de CVD a menudo puede utilizarse para depositar una amplia gama de materiales, incluyendo silicio, nitruro de silicio, grafeno y varios recubrimientos duros. Esto se logra simplemente cambiando los gases precursores.

Además, la naturaleza gaseosa del proceso permite su uso en sustratos de casi cualquier material que pueda soportar las temperaturas del proceso.

Cobertura Uniforme en Formas Complejas

A diferencia de los métodos de deposición por línea de visión, los gases precursores en un proceso de CVD pueden fluir alrededor e incluso dentro de formas tridimensionales complejas. Esto da como resultado un recubrimiento conforme y uniforme, incluso en superficies intrincadas o no planas.

Comprendiendo las Compensaciones Operativas

Aunque es poderosa, la tecnología CVD conlleva complejidades inherentes y consideraciones que deben gestionarse para una operación exitosa.

Complejidad del Proceso y Ajuste de Parámetros

La cantidad de variables —temperatura, presión, tasas de flujo de gas y tiempo— crea una ventana de proceso compleja. Lograr resultados optimizados requiere experiencia y experimentación cuidadosa y sistemática para ajustar los parámetros para cada aplicación específica.

Seguridad en el Manejo de Precursores y Gases

Muchos gases precursores utilizados en CVD son tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire). Una operación segura y confiable exige protocolos de seguridad sólidos, sistemas de detección de fugas y procedimientos de manipulación adecuados.

Costo de Operación y Mantenimiento

Las altas temperaturas, los sistemas de vacío y el uso de gases especiales purificados contribuyen a costos operativos significativos. La complejidad del equipo también requiere un programa de mantenimiento preventivo riguroso para garantizar la fiabilidad y el tiempo de actividad.

Aplicaciones Clave: Dónde Sobresale la CVD

Las características únicas de los hornos de CVD los hacen indispensables en varias industrias de alta tecnología.

- Si su enfoque principal es la fabricación de semiconductores de vanguardia: El control preciso sobre la deposición de capas atómicas de materiales como el silicio es la característica más crítica.

- Si su enfoque principal es el desarrollo de recubrimientos protectores duraderos: La capacidad del horno para recubrir uniformemente herramientas y moldes complejos con materiales duros y resistentes al desgaste es su principal ventaja.

- Si su enfoque principal es la tecnología de energía: La capacidad de producir células solares de película delgada de alta calidad o componentes para baterías de próxima generación se basa en la pureza del material de la CVD y el control de la deposición.

- Si su enfoque principal es la investigación de ciencia de materiales: La flexibilidad para utilizar múltiples gases precursores y sustratos permite una rápida innovación y el descubrimiento de nuevos materiales.

Comprender estas características centrales le permite aprovechar la tecnología CVD no solo como una herramienta, sino como una puerta de entrada a la creación avanzada de materiales.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Capacidad de Temperatura Extrema | Opera hasta 1800 °C+ con control preciso para calentamiento y enfriamiento uniformes. |

| Control Preciso de la Atmósfera y el Vacío | Mantiene el vacío o gases inertes para asegurar la deposición de película de alta pureza. |

| Química de Fase Gaseosa Controlable | Utiliza gases precursores con flujo regulado para una composición de película a medida. |

| Alta Pureza y Uniformidad | Permite la deposición átomo por átomo para recubrimientos densos y conformes en formas complejas. |

| Versatilidad | Deposita diversos materiales (p. ej., silicio, grafeno) en sustratos variados. |

| Aplicaciones | Ideal para semiconductores, recubrimientos protectores, tecnología energética e investigación de materiales. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos laboratorios. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, brindando una calidad y eficiencia superiores en la síntesis de películas delgadas. ¿Listo para transformar su síntesis de materiales? Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura