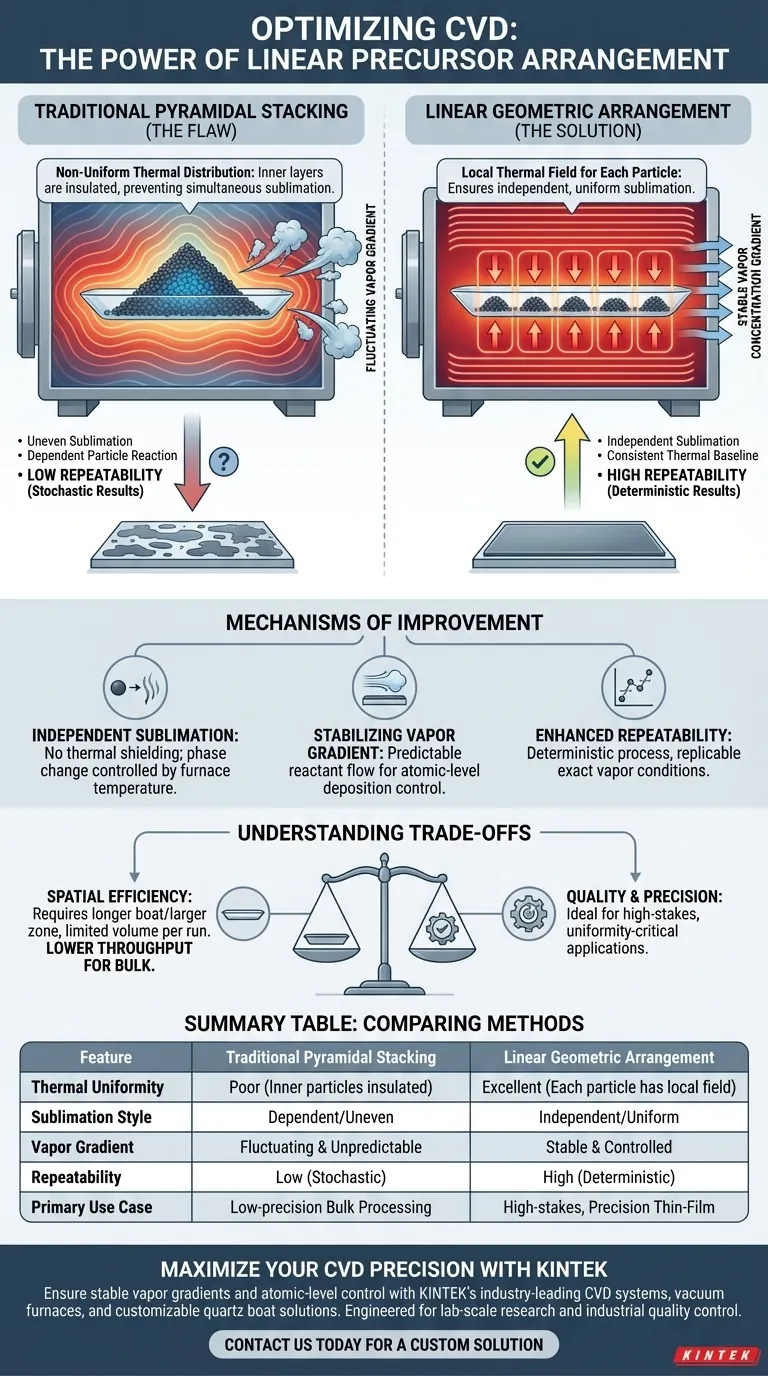

La disposición geométrica lineal de los precursores dentro de un recipiente de cuarzo mejora el proceso de Deposición Química de Vapor (CVD) al eliminar las inconsistencias térmicas encontradas en los métodos tradicionales. Al espaciar las partículas precursoras linealmente en lugar de apilarlas en forma piramidal, el sistema asegura que cada partícula esté expuesta a su propio campo térmico local. Esto permite la sublimación independiente de los materiales, creando un gradiente de concentración de vapor estable y mejorando significativamente la repetibilidad experimental.

El apilamiento piramidal tradicional a menudo enmascara las partículas del calor, causando sublimación desigual y resultados inconsistentes. Una disposición lineal asegura que cada partícula reaccione a la temperatura de forma independiente, estabilizando el flujo de vapor y haciendo que el proceso sea altamente reproducible.

Superando la Inconsistencia Térmica

El defecto en el apilamiento piramidal

En las configuraciones tradicionales de CVD, los precursores a menudo se apilan en una disposición piramidal. Esta estructura crea problemas significativos de distribución de temperatura no uniforme.

Las capas exteriores de la pila aíslan las capas interiores, impidiendo que alcancen la temperatura de sublimación necesaria simultáneamente. Esto resulta en una liberación impredecible de vapor.

La ventaja lineal

Una disposición lineal crea una geometría donde las partículas se extienden en lugar de apilarse.

Esta configuración asegura que cada partícula precursora individual, como el Yoduro de Estaño (SnI2), esté directamente expuesta a la fuente de calor. Al eliminar el efecto aislante de la pila, el sistema logra una línea base térmica uniforme para todo el material.

Mecanismos de Mejora

Sublimación Independiente

El beneficio físico principal de esta disposición es la creación de un campo térmico local para cada partícula.

Dado que las partículas no se protegen térmicamente entre sí, experimentan una sublimación independiente. Esto asegura que el cambio de fase de sólido a gas ocurra en función de la temperatura controlada del horno, no de la masa térmica impredecible de una pila de precursores.

Estabilización del Gradiente de Concentración de Vapor

La sublimación consistente conduce directamente a un gradiente de concentración de vapor de precursor estable dentro de la cámara de reacción.

En CVD, la calidad de la película depositada sobre el sustrato depende en gran medida de la consistencia del gas que llega a él. El diseño lineal crea un flujo constante y predecible de reactivos, lo cual es esencial para el control de la deposición a nivel atómico.

Repetibilidad Mejorada

La métrica principal mejorada por este método es la repetibilidad.

Cuando las variables térmicas se eliminan de la fuente de precursores, el experimento se vuelve determinista en lugar de estocástico. Los investigadores e ingenieros pueden replicar las condiciones exactas de vapor en ejecuciones posteriores, un factor crítico para la validación científica y el control de calidad industrial.

Comprendiendo las Compensaciones

Eficiencia Espacial vs. Uniformidad

Si bien la disposición lineal ofrece un control superior, es menos eficiente espacialmente que una pila.

Extender los precursores requiere un recipiente de cuarzo más largo o una zona de calentamiento más grande dentro del horno para acomodar la misma masa de material. Esto puede limitar el volumen total de precursor disponible para una sola ejecución en comparación con una pila densa.

Rendimiento del Proceso

Debido a los requisitos espaciales, las disposiciones lineales pueden tener un menor rendimiento para operaciones de recubrimiento a granel.

Este método prioriza la calidad y la precisión sobre el volumen bruto. Es ideal para aplicaciones de recubrimiento de alto riesgo donde la uniformidad es irrenunciable, pero puede ser menos adecuado para el procesamiento masivo rápido y de baja precisión.

Tomando la Decisión Correcta para su Objetivo

Para determinar si se requiere una disposición lineal de precursores para su proceso CVD específico, considere sus objetivos principales:

- Si su enfoque principal es la Alta Precisión y Repetibilidad: Adopte la disposición lineal para garantizar gradientes de vapor estables y eliminar el apantallamiento térmico entre partículas.

- Si su enfoque principal son Materiales Precursores Complejos (por ejemplo, SnI2): Utilice el diseño lineal para garantizar la sublimación independiente, evitando la vaporización incompleta o la estequiometría de película inconsistente.

Al alinear la geometría física de sus precursores con la física térmica del horno, transforma un proceso variable en una ciencia controlada y reproducible.

Tabla Resumen:

| Característica | Apilamiento Piramidal Tradicional | Disposición Geométrica Lineal |

|---|---|---|

| Uniformidad Térmica | Pobre (Partículas internas aisladas) | Excelente (Cada partícula tiene un campo térmico local) |

| Estilo de Sublimación | Dependiente/Desigual | Independiente/Uniforme |

| Gradiente de Vapor | Fluctuante e impredecible | Estable y controlado |

| Repetibilidad | Baja (Resultados estocásticos) | Alta (Resultados deterministas) |

| Caso de Uso Principal | Procesamiento masivo de baja precisión | Recubrimientos de película delgada de alta precisión y alto riesgo |

Maximice la Precisión de su CVD con KINTEK

No permita que los campos térmicos inconsistentes comprometan su investigación o producción. KINTEK proporciona sistemas CVD, hornos de vacío y soluciones personalizadas de recipientes de cuarzo líderes en la industria, diseñados para garantizar gradientes de vapor estables y control a nivel atómico. Respaldadas por I+D experta y fabricación de precisión, nuestras soluciones de hornos de alta temperatura se adaptan para satisfacer las necesidades únicas de la investigación a escala de laboratorio y el control de calidad industrial.

¿Listo para lograr una repetibilidad de película superior? Contáctenos hoy mismo para una solución personalizada y vea cómo nuestra experiencia puede mejorar su proceso de deposición.

Guía Visual

Referencias

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo funciona un reactor CVD? Domine la deposición de película delgada para materiales avanzados

- ¿Por qué los sistemas PVD requieren objetivos de metal de alta pureza (99,999%)? Garantice el máximo rendimiento del recubrimiento

- ¿Qué es la Deposición Química de Vapor (CVD) y cuál es su propósito principal? Construir materiales de alto rendimiento átomo por átomo

- ¿Cuáles son las ventajas de la deposición química de vapor? Logre películas superiores y conformes para estructuras 3D complejas

- ¿Cuáles son las desventajas de la deposición química de vapor? Gestión de altas temperaturas, gases peligrosos y geometrías complejas

- ¿Cómo funciona el cloruro de sodio (NaCl) como promotor de crecimiento para WS2 CVD? Domina la morfología de las nanoláminas

- ¿Cuáles son algunas preguntas frecuentes sobre los recubrimientos CVD? Descubra los beneficios y aplicaciones clave

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión