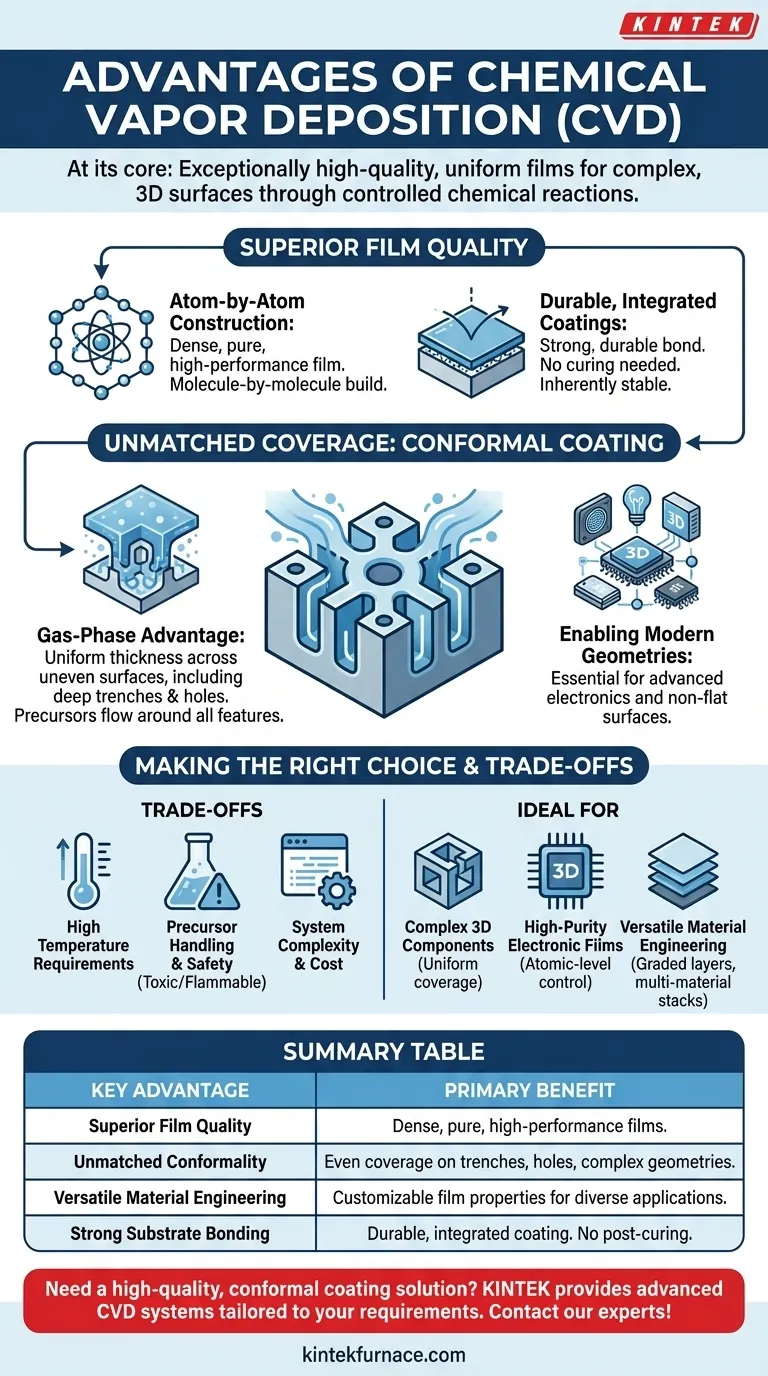

En esencia, la principal ventaja de la deposición química de vapor (CVD) es su capacidad para producir películas uniformes y de calidad excepcionalmente alta que se adaptan con precisión a superficies tridimensionales complejas. Esto se logra mediante una reacción química de gases precursores sobre un sustrato, lo que resulta en altas tasas de deposición y la versatilidad para crear materiales con capas dinámicas, lo que la convierte en una tecnología fundamental en la fabricación avanzada.

Si bien muchos métodos pueden depositar una película delgada, a menudo tienen problemas con la calidad y la cobertura en cualquier cosa que no sea una superficie plana. La ventaja fundamental de la CVD es su capacidad para "hacer crecer" un recubrimiento denso, puro y altamente conforme a partir de una fase gaseosa, lo que lo hace indispensable para crear las arquitecturas microestructurales complejas que impulsan la electrónica moderna.

La Fortaleza Fundamental: Calidad de Película Superior

El proceso de CVD no es simplemente "pulverizar" material sobre una superficie; es una reacción química controlada que construye una película molécula a molécula. Este mecanismo único es la fuente de sus beneficios más significativos.

Construcción Átomo por Átomo

La CVD introduce gases precursores en una cámara de vacío, que luego se descomponen y reaccionan en el sustrato calentado. Esto da como resultado una película excepcionalmente densa, pura y de alto rendimiento.

Este control a nivel atómico es la razón por la cual la CVD es un proceso dominante en la industria de los semiconductores, donde incluso la más mínima imperfección puede inutilizar un microchip.

Recubrimientos Duraderos e Integrados

Debido a que la película se forma a través de una reacción química en la superficie, crea un enlace fuerte y duradero con el sustrato. El recubrimiento resultante es inherentemente estable y no requiere curado posterior, lo que agiliza el proceso de fabricación.

Cobertura Inigualable: Recubrimiento Conforme

Quizás la ventaja más celebrada de la CVD es su conformidad: la capacidad de la película para mantener un grosor uniforme en una superficie irregular.

La Ventaja de la "Fase Gaseosa"

A diferencia de los métodos de deposición de línea de visión (como la deposición física de vapor), los precursores de CVD existen como un gas que fluye hacia y alrededor de cualquier característica en el sustrato. La reacción química ocurre en todas partes a las que el gas puede llegar.

Esto permite que la CVD recubra uniformemente el interior de zanjas profundas, orificios y otras estructuras 3D complejas donde otros métodos fallarían.

Habilitando Geometrías Modernas

Esta conformidad no es solo un beneficio menor; es una tecnología habilitadora para innumerables dispositivos modernos.

Desde sensores automotrices y dispositivos inteligentes para el hogar hasta los intrincados transistores 3D de su teléfono inteligente, la CVD hace posible construir componentes electrónicos confiables en superficies no planas.

Comprender las Compensaciones

Ningún proceso está exento de desafíos. Para tomar una decisión informada, debe comprender las compensaciones asociadas con la CVD.

Requisitos de Alta Temperatura

Los procesos tradicionales de CVD a menudo requieren temperaturas de sustrato muy altas (cientos o incluso miles de grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden utilizar como sustratos.

Manejo y Seguridad de Precursores

Los productos químicos precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. La implementación de un proceso de CVD requiere una inversión significativa en protocolos de seguridad, sistemas de manejo de gases y mitigación.

Complejidad y Costo del Sistema

Los reactores de CVD son equipos sofisticados y costosos. Operan al vacío y requieren un control preciso de la temperatura, la presión y el flujo de gas, lo que representa una inversión de capital significativa.

Tomar la Decisión Correcta para su Aplicación

La CVD es un proceso potente y versátil, pero su idoneidad depende totalmente de su objetivo final.

- Si su enfoque principal es recubrir componentes 3D complejos: La excepcional conformidad de la CVD es su ventaja definitoria, asegurando una cobertura uniforme en huecos y sobre bordes afilados.

- Si su enfoque principal es crear películas electrónicas de alta pureza: La CVD ofrece el control a nivel atómico necesario para producir las capas de alto rendimiento y sin defectos requeridas para semiconductores y sensores avanzados.

- Si su enfoque principal es la ingeniería de materiales versátil: La capacidad de cambiar los gases precursores durante la deposición permite la creación de capas graduadas o pilas de materiales múltiples dentro de una sola ejecución de proceso.

En última instancia, usted elige la CVD cuando la calidad, la pureza y la conformidad de su película son críticas para el rendimiento de su producto final.

Tabla Resumen:

| Ventaja Clave | Descripción | Beneficio Principal |

|---|---|---|

| Calidad de Película Superior | Construcción átomo por átomo mediante reacción química. | Películas densas, puras y de alto rendimiento. |

| Conformidad Inigualable | Los precursores en fase gaseosa aseguran un recubrimiento uniforme en superficies 3D complejas. | Cobertura uniforme en zanjas, orificios y geometrías intrincadas. |

| Ingeniería de Materiales Versátil | Capacidad para crear capas graduadas o pilas de materiales múltiples. | Propiedades de película personalizables para diversas aplicaciones. |

| Fuerte Unión al Sustrato | La película se forma mediante reacción química, creando un recubrimiento duradero e integrado. | No se requiere curado posterior a la deposición. |

¿Necesita una solución de recubrimiento conforme y de alta calidad para sus componentes complejos? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas CVD avanzados adaptados a sus requisitos únicos. Nuestra experiencia en Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, combinada con profundas capacidades de personalización, garantiza que obtenga una solución que ofrezca películas precisas y uniformes para sus aplicaciones más desafiantes. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases