En esencia, la Deposición Química de Vapor (CVD) es un método para construir materiales sólidos de alto rendimiento átomo por átomo. Es un proceso de fabricación que utiliza reacciones químicas controladas en estado gaseoso para depositar una película delgada excepcionalmente pura y duradera sobre un sustrato. Esta técnica es fundamental para crear componentes avanzados para industrias que van desde semiconductores y óptica hasta aeroespacial y energía.

La Deposición Química de Vapor no es simplemente una técnica de recubrimiento; es un proceso fundamental para la síntesis de materiales. Su verdadero valor radica en su capacidad para construir películas delgadas con control químico y estructural preciso, creando materiales con propiedades a menudo imposibles de lograr por otros medios.

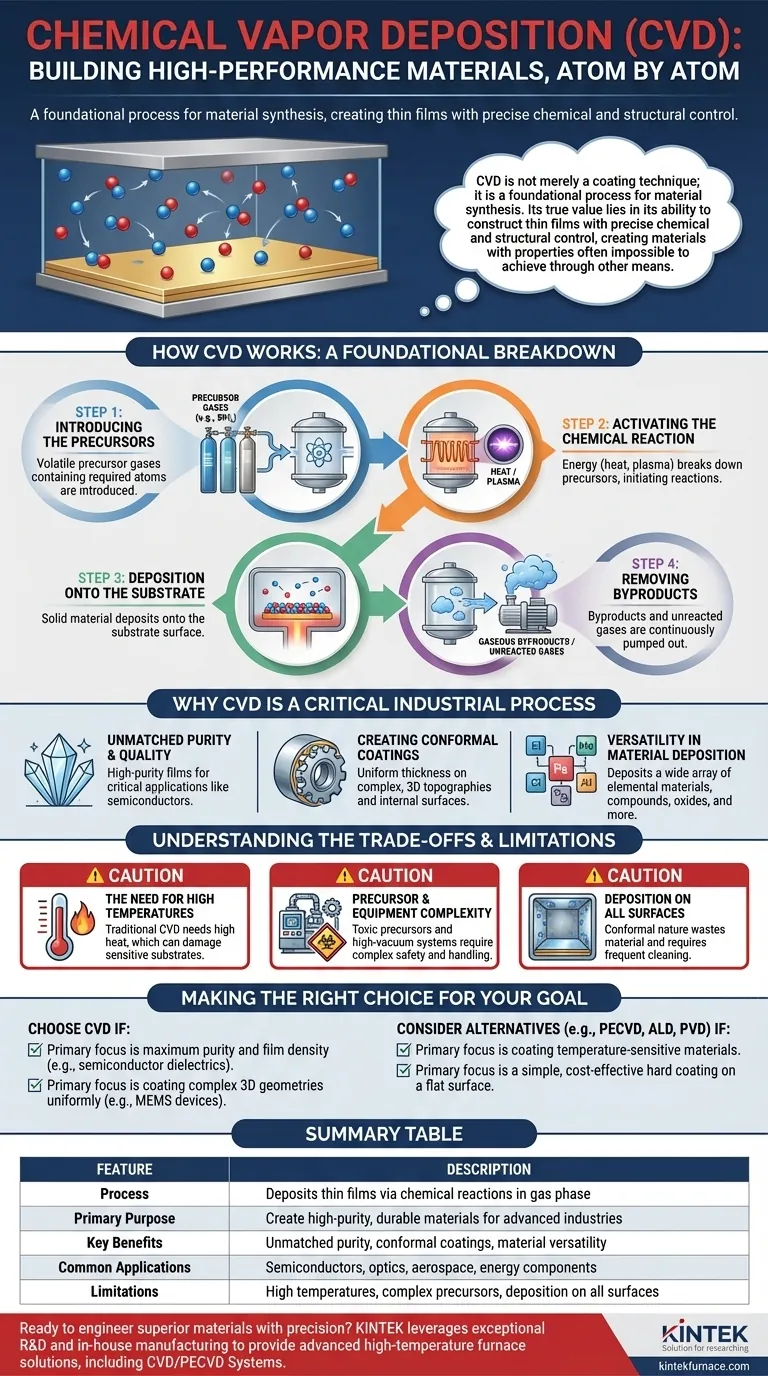

Cómo Funciona la CVD: Un Desglose Fundamental

Para entender la CVD, es mejor verla como una receta química precisa de múltiples etapas realizada dentro de una cámara de reacción sellada. Cada etapa es fundamental para la calidad final de la película depositada.

Paso 1: Introducción de los Precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos precursores son compuestos químicos que contienen los átomos necesarios para la película final. Por ejemplo, para crear una película de silicio, se podría utilizar un precursor como el gas silano (SiH₄).

Paso 2: Activación de la Reacción Química

Se aplica energía al sistema para descomponer los gases precursores e iniciar las reacciones químicas. Lo más común es que esta energía sea calor, calentando el sustrato a varios cientos o incluso más de mil grados Celsius. Esto se conoce como CVD térmica. Otras variantes utilizan plasma (CVD asistida por plasma, o PECVD) o luz (CVD asistida por foto) para impulsar la reacción, a menudo a temperaturas más bajas.

Paso 3: Deposición sobre el Sustrato

A medida que los gases precursores se descomponen y reaccionan cerca del sustrato caliente, forman un material sólido que se deposita sobre la superficie. Esta deposición ocurre en todas las superficies expuestas, construyendo una película delgada y sólida. El proceso se controla para asegurar que la película tenga el espesor, la densidad y la composición química deseados.

Paso 4: Eliminación de Subproductos

Las reacciones químicas producen la película sólida deseada, así como subproductos gaseosos. Estos subproductos, junto con cualquier gas precursor no reaccionado, se bombean continuamente fuera de la cámara de reacción, asegurando un proceso limpio y un material final puro.

Por Qué la CVD es un Proceso Industrial Crítico

La CVD no se utiliza porque sea simple o barata; se utiliza porque la calidad del material que produce es a menudo inigualable. Los beneficios abordan directamente las necesidades de la fabricación de alta tecnología.

Pureza y Calidad Inigualables

Dado que el proceso comienza con gases altamente purificados e involucra reacciones químicas específicas, las películas resultantes son excepcionalmente puras y densas. Esto es fundamental para aplicaciones como los semiconductores, donde incluso impurezas minúsculas pueden arruinar el rendimiento de un microchip.

Creación de Recubrimientos Conformados

Una ventaja clave de la CVD es su capacidad para crear recubrimientos conformes. Esto significa que la película se deposita con un espesor uniforme sobre topografías complejas y tridimensionales, cubriendo perfectamente escalones, trincheras y superficies internas. Esto es algo que los métodos de deposición por línea de visión (como PVD) no pueden lograr fácilmente.

Versatilidad en la Deposición de Materiales

El proceso CVD es notablemente versátil y se puede adaptar para depositar una amplia gama de materiales. Esto incluye materiales elementales (como silicio), compuestos (como nitruro de silicio o carburo de titanio), óxidos metálicos, sulfuros y más. Esta flexibilidad permite a los ingenieros crear capas de material personalizadas para funciones específicas.

Comprender las Compensaciones y Limitaciones

Ningún proceso es perfecto. Una evaluación objetiva de la CVD requiere reconocer sus desafíos inherentes, que a menudo definen si es la opción correcta para una aplicación.

La Necesidad de Altas Temperaturas

Los procesos de CVD térmica tradicionales requieren temperaturas muy altas. Este calor puede dañar o alterar las propiedades del sustrato subyacente, especialmente si contiene plásticos, circuitos electrónicos preexistentes u otros materiales sensibles a la temperatura.

Complejidad de Precursores y Equipos

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad sofisticados y equipos de manipulación. Los sistemas de alto vacío y alta temperatura son complejos y caros de comprar y mantener.

Deposición en Todas las Superficies

La misma naturaleza conforme que hace poderosa a la CVD también puede ser una desventaja. El proceso deposita la película en todas las superficies expuestas dentro de la cámara, incluidas las paredes de la cámara y las herramientas, no solo en el sustrato previsto. Esto puede provocar desperdicio de material y requerir ciclos de limpieza frecuentes.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición depende totalmente de los requisitos técnicos y las limitaciones económicas de su proyecto. La CVD es una herramienta de alto rendimiento para aplicaciones exigentes.

- Si su enfoque principal es la máxima pureza y densidad de la película: La CVD es a menudo la opción superior para aplicaciones como dieléctricos de compuerta de semiconductores, donde la calidad del material no es negociable.

- Si su enfoque principal es recubrir geometrías 3D complejas de manera uniforme: La naturaleza conforme de la CVD la hace ideal para recubrir piezas intrincadas, como dispositivos MEMS o las superficies internas de los componentes.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe buscar variantes de CVD a menor temperatura como la CVD Asistida por Plasma (PECVD) o la Deposición de Capa Atómica (ALD), ya que la CVD térmica tradicional probablemente no sea adecuada.

- Si su enfoque principal es un recubrimiento duro simple y rentable en una superficie plana: Otros métodos, como la Deposición Física de Vapor (PVD), podrían ofrecer una solución más económica si la conformidad absoluta de la CVD no es necesaria.

En última instancia, comprender la CVD le permite seleccionar un proceso que construye su material desde los átomos hacia arriba, asegurando que sus propiedades estén diseñadas para el rendimiento.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Proceso | Deposita películas delgadas mediante reacciones químicas en fase gaseosa |

| Propósito Principal | Crear materiales duraderos de alta pureza para industrias avanzadas |

| Beneficios Clave | Pureza inigualable, recubrimientos conformes, versatilidad de materiales |

| Aplicaciones Comunes | Semiconductores, óptica, aeroespacial, componentes de energía |

| Limitaciones | Altas temperaturas, precursores complejos, deposición en todas las superficies |

¿Listo para diseñar materiales superiores con precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas: contáctenos hoy para analizar cómo podemos mejorar su investigación y producción.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada