En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación que construye un material sólido en película delgada sobre una superficie a partir de los átomos y moléculas presentes en un gas. Se introducen gases precursores, que contienen los elementos químicos de la película deseada, en una cámara de reacción. Al aplicar energía —típicamente en forma de calor—, estos gases sufren una reacción química que crea un nuevo material sólido, el cual se deposita uniformemente sobre un objeto objetivo, conocido como sustrato.

El principio fundamental de la CVD no es simplemente recubrir una superficie, sino más bien sintetizar un nuevo material sólido de alta pureza directamente sobre ella. Esto se logra controlando con precisión una reacción química en la fase de vapor, lo que permite la construcción de películas con propiedades específicas e ingenieriles.

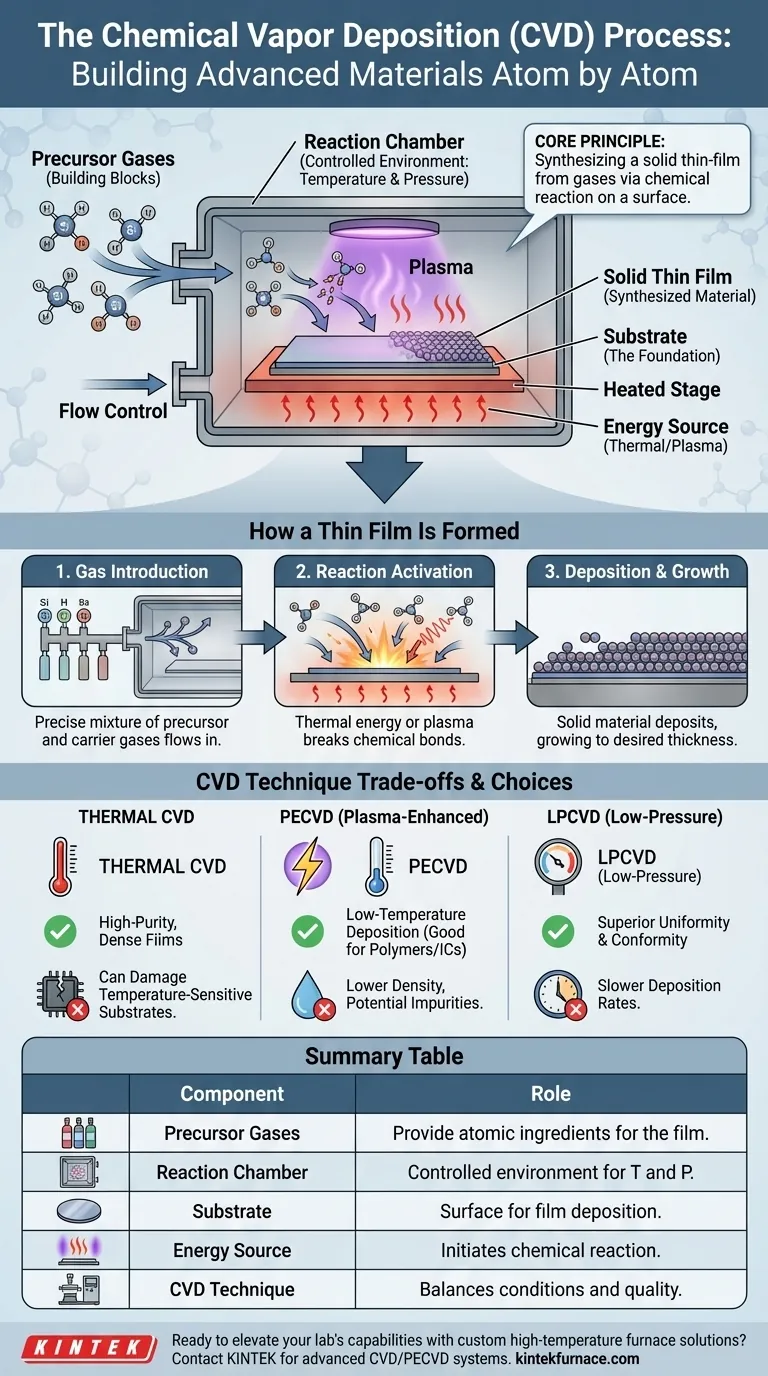

La Anatomía del Proceso CVD

Para entender cómo funciona la CVD, es esencial desglosarla en sus cuatro componentes principales. Cada uno juega un papel fundamental en la calidad final de la película depositada.

Los Gases Precursores (Los Bloques de Construcción)

Los gases precursores son los compuestos químicos volátiles que transportan los ingredientes atómicos para la película final. Por ejemplo, para crear una película de silicio, se podría utilizar un precursor como el gas silano ($\text{SiH}_4$).

Estos gases se seleccionan cuidadosamente en función de la composición de película deseada y las condiciones de reacción requeridas.

La Cámara de Reacción (El Entorno)

Todo el proceso tiene lugar dentro de una cámara de reacción sellada, que suele ser un entorno de vacío. Esta cámara permite un control preciso sobre dos variables críticas: la temperatura y la presión.

Controlar este entorno es innegociable para lograr una reacción química predecible y repetible.

El Sustrato (La Base)

El sustrato es simplemente el objeto o material sobre el cual se cultiva la película delgada. Podría ser una oblea de silicio para un microchip, un implante médico o una herramienta de corte.

El sustrato se calienta a la temperatura objetivo, proporcionando la energía y la superficie necesarias para que se produzca la reacción de deposición.

La Fuente de Energía (El Catalizador de la Reacción)

Se requiere energía para romper los enlaces químicos en los gases precursores e impulsar la reacción. Lo más común es la energía térmica proveniente del calentamiento del sustrato a varios cientos o incluso más de mil grados Celsius.

Alternativamente, algunos procesos CVD utilizan un plasma rico en energía para iniciar la reacción a temperaturas mucho más bajas.

Cómo se Forma una Película Delgada

El proceso de deposición sigue una secuencia clara de eventos, transformando moléculas gaseosas en un recubrimiento sólido y funcional.

1. Introducción de los Reactivos

Se introduce una mezcla precisa de gases precursores y gases portadores en la cámara de reacción a un ritmo controlado.

2. Activación de la Reacción Química

A medida que los gases alcanzan el sustrato caliente, absorben energía térmica. Esta energía provoca que se descompongan o reaccionen entre sí en la superficie del sustrato.

3. Deposición y Crecimiento

El producto de esta reacción química es un material sólido que ya no es estable en la fase gaseosa. Se deposita sobre el sustrato caliente, formando una película delgada sólida y estable.

Este proceso ocurre capa por capa, permitiendo que la película crezca hasta el espesor deseado, lo cual se controla mediante el tiempo de deposición y la concentración de gas.

Comprender las Compensaciones

La elección de la técnica CVD implica equilibrar la temperatura, la presión y la calidad de la película deseada. Ningún método es perfecto para todas las aplicaciones.

Alta Temperatura frente a Integridad del Material

La CVD térmica tradicional produce películas muy densas y de alta pureza. Sin embargo, su requisito de alta temperatura puede dañar o destruir sustratos sensibles a la temperatura, como plásticos o componentes electrónicos ensamblados.

La Solución: CVD Mejorada por Plasma (PECVD)

La CVD Mejorada por Plasma (PECVD) utiliza un gas ionizado (plasma) para proporcionar la energía para la reacción. Esto permite que la deposición ocurra a temperaturas significativamente más bajas.

La compensación es que las películas de PECVD pueden tener menor densidad o incorporar impurezas (como hidrógeno) de los gases precursores, lo que puede afectar las propiedades del material.

Presión y Uniformidad: La Ventaja de LPCVD

Operar la reacción a baja presión, una técnica conocida como CVD a Baja Presión (LPCVD), es una estrategia común. Reduce las reacciones químicas no deseadas en la fase gaseosa, lo que resulta en menos defectos.

Esto da como resultado películas con una uniformidad de espesor superior y la capacidad de recubrir formas tridimensionales complejas de manera uniforme.

Tomar la Decisión Correcta para su Objetivo

Su elección del método CVD depende directamente de sus requisitos de material y rendimiento. Comprender los principios básicos le permite seleccionar la herramienta adecuada para el trabajo.

- Si su enfoque principal es crear una película densa y de alta pureza sobre un sustrato resistente a la temperatura: La CVD térmica estándar o LPCVD proporciona la mejor calidad cristalina y propiedades del material.

- Si su enfoque principal es recubrir un material sensible a la temperatura, como un polímero o un circuito integrado: PECVD es la opción necesaria para evitar daños térmicos al sustrato subyacente.

- Si su enfoque principal es lograr la máxima uniformidad en superficies grandes o formas complejas: LPCVD ofrece una conformidad de película superior al minimizar las reacciones en fase gaseosa.

Al dominar estas variables, la CVD transforma gases simples en materiales altamente diseñados y críticos para la tecnología moderna.

Tabla Resumen:

| Componente | Función en el Proceso CVD |

|---|---|

| Gases Precursores | Proporcionan ingredientes atómicos para la película (ej. silano para silicio) |

| Cámara de Reacción | Entorno controlado para la regulación de temperatura y presión |

| Sustrato | Superficie donde se deposita la película (ej. obleas de silicio) |

| Fuente de Energía | Inicia la reacción química mediante calor o plasma |

| Técnica CVD | Equilibra temperatura, presión y calidad de la película (ej. PECVD para bajas temperaturas, LPCVD para uniformidad) |

¿Listo para elevar las capacidades de su laboratorio con soluciones personalizadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar sistemas avanzados de CVD/PECVD, Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando microchips, implantes médicos u otras aplicaciones de alta tecnología. ¡Contáctenos hoy para discutir cómo nuestras soluciones adaptadas pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión