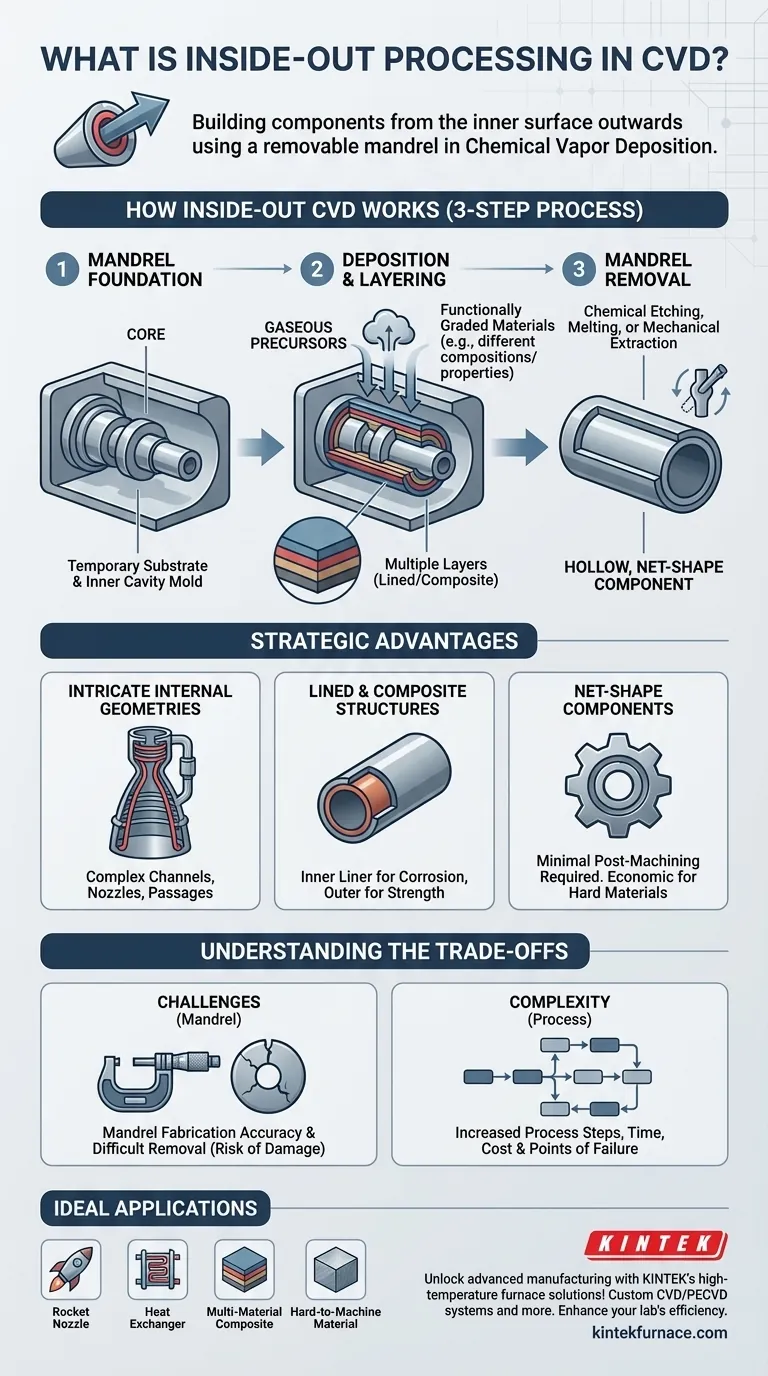

En esencia, el procesamiento de adentro hacia afuera en la deposición química de vapor (CVD) es un método de fabricación donde un componente se construye desde su superficie interna hacia afuera. Comienza creando un molde removible, llamado mandril, que coincide con las dimensiones internas exactas de la pieza deseada. Luego se deposita material sobre este mandril, y una vez completada la deposición, el mandril se retira para dejar un componente hueco y terminado.

Esta técnica transforma fundamentalmente el CVD de un proceso de recubrimiento de superficies a un método para construir estructuras complejas y autoportantes. Su propósito principal es crear piezas con geometrías internas intrincadas o composiciones de materiales en capas que son imposibles de lograr con la fabricación tradicional.

Cómo funciona el CVD de adentro hacia afuera

El proceso es un método lógico y paso a paso para construir una pieza alrededor de un núcleo temporal. Replantea el papel del sustrato en un proceso CVD estándar.

El mandril como base

Todo el proceso comienza con el mandril. Esta es una forma mecanizada con precisión que sirve como sustrato temporal para la deposición.

A diferencia de una oblea típica, la forma del mandril define la cavidad interna del componente final. Es el molde positivo para el espacio negativo dentro de la pieza.

Deposición y capas

Con el mandril en la cámara de reacción, comienza el proceso CVD. Se introducen precursores gaseosos, que reaccionan en la superficie del mandril para depositar una capa de material sólido capa por capa.

Una ventaja clave aquí es la capacidad de cambiar los gases precursores durante la deposición. Esto permite la creación de materiales de gradiente funcional, donde cada capa tiene una composición y un conjunto de propiedades diferentes, como resistencia térmica o resistencia estructural.

Retirada del mandril

Una vez que se han depositado el espesor y las capas de material deseados, el proceso se detiene. El paso final y crítico es retirar el mandril original de la estructura recién formada.

Esto se realiza típicamente mediante grabado químico, fusión o extracción mecánica, dependiendo del material del mandril. Esto deja un componente de forma neta hueco con las características internas previstas.

Las ventajas estratégicas del procesamiento de adentro hacia afuera

Los ingenieros eligen este método no porque sea simple, sino porque desbloquea capacidades que otros métodos no pueden ofrecer. Resuelve desafíos de fabricación específicos y de alto valor.

Fabricación de geometrías internas intrincadas

Este es el principal motor para el uso del CVD de adentro hacia afuera. Permite la creación de componentes con canales internos complejos, boquillas o conductos de refrigeración que no se pueden mecanizar ni fundir de forma convencional.

Creación de estructuras revestidas o compuestas

La capacidad de depositar múltiples materiales distintos en secuencia es una herramienta poderosa. Puede crear una estructura con un revestimiento interior para resistencia a la corrosión y un cuerpo exterior para integridad estructural, todo dentro de un único proceso integrado.

Obtención de componentes de forma neta

El proceso produce una pieza muy cercana a sus dimensiones finales, lo que requiere poco o ningún mecanizado posterior. Esta es una ventaja económica masiva cuando se trabaja con materiales extremadamente duros o quebradizos, como cerámicas o metales refractarios, donde el mecanizado es difícil y costoso.

Comprensión de las compensaciones

Si bien es potente, el procesamiento de adentro hacia afuera introduce su propio conjunto de complejidades que deben gestionarse para obtener un resultado exitoso.

El desafío de la fabricación de mandriles

La precisión de la pieza final depende completamente de la precisión del mandril. Crear un mandril preciso y liso puede ser un proceso complejo y costoso en sí mismo.

La dificultad de la retirada del mandril

Retirar el mandril sin dañar la estructura depositada de paredes delgadas o delicada es un obstáculo técnico importante. El proceso de retirada debe controlarse cuidadosamente para evitar el agrietamiento o la deformación del componente final.

Mayor complejidad del proceso

En comparación con el CVD estándar, este método añade dos pasos importantes: la creación del mandril y la retirada del mandril. Esto aumenta el tiempo total, el costo y los posibles puntos de fallo en el flujo de trabajo de fabricación.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el CVD de adentro hacia afuera depende completamente de si los requisitos del componente final justifican la complejidad del proceso.

- Si su enfoque principal es crear formas internas complejas: Este método es ideal para componentes como toberas de cohetes o intercambiadores de calor avanzados donde la geometría interna es la característica de diseño crítica.

- Si su enfoque principal es construir estructuras multimateriales: Úselo para crear compuestos en capas con propiedades personalizadas, como una capa interior resistente al desgaste y una capa exterior resistente.

- Si su enfoque principal es minimizar el posprocesamiento en materiales difíciles: Esta técnica produce compuestos de matriz cerámica o metálica de forma neta, evitando el mecanizado costoso y que requiere mucho tiempo.

En última instancia, el CVD de adentro hacia afuera proporciona una vía única para fabricar componentes que antes se consideraban imposibles de construir.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición del proceso | Construye componentes desde la superficie interior hacia afuera utilizando un mandril removible en CVD. |

| Pasos clave | Fabricación de mandril, deposición de material, retirada de mandril. |

| Ventajas principales | Fabrica geometrías internas intrincadas, crea estructuras revestidas/compuestas, logra componentes de forma neta. |

| Desafíos principales | Precisión de la fabricación del mandril, dificultad en la retirada, mayor complejidad del proceso. |

| Aplicaciones ideales | Toberas de cohetes, intercambiadores de calor, compuestos multimateriales, materiales difíciles de mecanizar. |

¡Desbloquee la fabricación avanzada con las soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas avanzados como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para el procesamiento de adentro hacia afuera y más allá. ¡Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y la innovación de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados