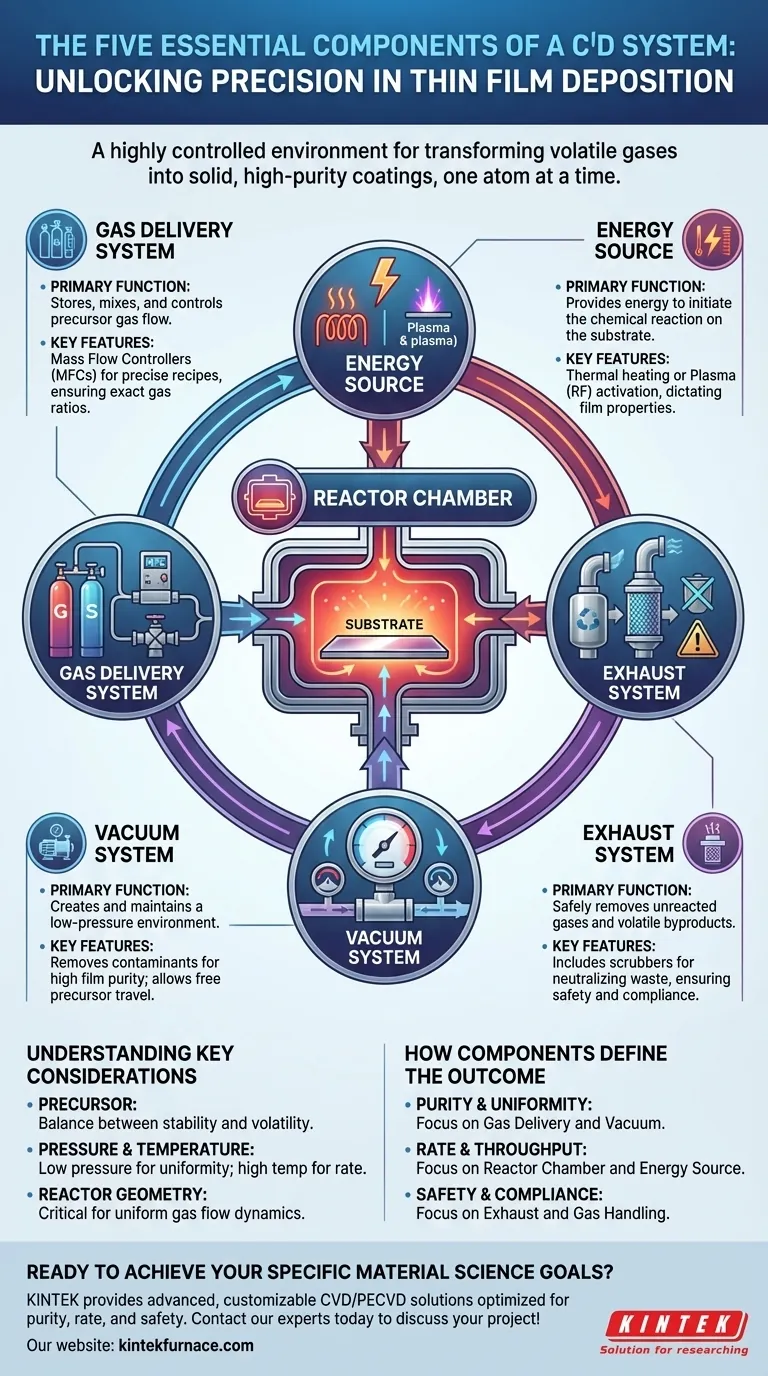

En esencia, un sistema de deposición química de vapor (CVD) es un entorno altamente controlado diseñado para una tarea específica: depositar películas excepcionalmente delgadas de material sobre un sustrato. Un aparato CVD completo se compone de cinco grupos de equipos esenciales: un sistema de suministro de gas, una cámara de reacción, una fuente de energía, un sistema de vacío y un sistema de escape. Cada componente desempeña un papel preciso en la transformación de gases químicos volátiles en un recubrimiento sólido y de alta pureza.

Un sistema CVD no es simplemente una colección de hardware. Es un proceso diseñado con precisión donde cada componente trabaja al unísono para transportar productos químicos volátiles a un vacío, proporcionar la energía para que reaccionen y depositar uniformemente una nueva capa de material, átomo por átomo o molécula por molécula.

La anatomía de un sistema CVD

Para comprender la CVD, primero debe comprender la función de cada pieza del equipo. El proceso fluye lógicamente desde el suministro de gas hasta el escape final, con la reacción ocurriendo en el centro.

El sistema de suministro de gas

Este sistema es el punto de partida de todo el proceso. Su trabajo es almacenar, mezclar y controlar con precisión el caudal de los precursores químicos hacia el reactor.

Los precursores son los gases volátiles o líquidos vaporizados que contienen los elementos que se desean depositar. El sistema de suministro de gas utiliza controladores de flujo másico (MFC) para garantizar que la receta exacta de gases ingrese a la cámara a la velocidad correcta.

La cámara de reacción

El reactor es el corazón del sistema CVD. Es una cámara sellada diseñada para contener la reacción y albergar el material que se está recubriendo, conocido como el sustrato.

El diseño de la cámara es fundamental para garantizar que los gases fluyan uniformemente sobre el sustrato, lo que impacta directamente en la uniformidad y calidad de la película delgada final.

La fuente de energía

La deposición química de vapor requiere energía para descomponer los gases precursores e iniciar la reacción química en la superficie del sustrato. Esta energía se puede suministrar de varias formas.

Los métodos comunes incluyen la energía térmica, donde el sustrato se calienta a altas temperaturas, o la energía de plasma, donde un campo electromagnético (como un campo de radiofrecuencia o RF) energiza el gas hasta un estado de plasma reactivo. La elección de la fuente de energía dicta los parámetros del proceso y los tipos de películas que se pueden cultivar.

El sistema de vacío

La CVD se realiza al vacío, a presiones muy inferiores a nuestra atmósfera normal. El sistema de vacío, generalmente una serie de bombas, es responsable de crear y mantener este entorno de baja presión.

Primero, elimina el aire y cualquier otra partícula contaminante de la cámara de reacción, asegurando una alta pureza de la película. En segundo lugar, la baja presión permite que las moléculas precursoras viajen libremente hasta la superficie del sustrato sin colisionar con otras moléculas de gas.

El sistema de escape

Una vez que la reacción se completa, no todos los gases precursores habrán sido consumidos. El sistema de escape elimina de forma segura estos gases no reaccionados y cualquier subproducto volátil de la cámara.

Este es un componente crítico de seguridad y medio ambiente, ya que muchos productos químicos precursores pueden ser tóxicos, inflamables o nocivos. El escape a menudo incluye "depuradores" o sistemas de abatimiento que neutralizan los gases residuales antes de que sean liberados.

Comprensión de las consideraciones clave del sistema

El rendimiento de un sistema CVD está determinado por la interacción entre sus componentes. Simplemente tener todas las piezas no es suficiente; deben optimizarse para un resultado específico, lo que siempre implica compensaciones.

Estabilidad del precursor frente a volatilidad

Los productos químicos utilizados en la CVD deben ser lo suficientemente volátiles para ser transportados como gas, pero lo suficientemente estables para no descomponerse antes de llegar al sustrato. Este equilibrio es fundamental. Un precursor demasiado estable requiere demasiada energía para reaccionar, mientras que uno inestable puede obstruir las líneas de gas o depositar película en áreas no deseadas.

Control de presión y temperatura

El sistema de vacío y la fuente de energía están en una asociación constante. La presión dentro del reactor determina cómo se mueven las moléculas, mientras que la temperatura proporciona la energía para la reacción. Una presión más baja podría mejorar la uniformidad de la película, pero disminuir la velocidad de deposición. Las temperaturas más altas pueden aumentar la velocidad, pero también pueden dañar un sustrato sensible.

Geometría del reactor

La forma y el tamaño de la cámara del reactor no son arbitrarios. El diseño dicta la dinámica de flujo de los gases en su interior. Un diseño deficiente puede provocar turbulencias o zonas estancadas, lo que resulta en una película más gruesa en algunas áreas y más delgada en otras, comprometiendo el rendimiento del dispositivo.

Cómo define cada componente el resultado

Al diseñar o elegir un proceso CVD, su objetivo principal dictará qué componentes requieren más atención.

- Si su enfoque principal es la pureza y uniformidad de la película: Sus sistemas de suministro de gas y vacío son primordiales para prevenir la contaminación y garantizar un flujo de gas uniforme.

- Si su enfoque principal es la velocidad de deposición y el rendimiento: El diseño de su cámara de reacción y la potencia de su fuente de energía serán los principales factores que limiten su velocidad.

- Si su enfoque principal es la seguridad y el cumplimiento ambiental: Los sistemas de escape y manipulación de gases requieren los protocolos de diseño, monitoreo y mantenimiento más rigurosos.

En última instancia, comprender cómo interactúan estos sistemas de equipos distintos es la clave para dominar el proceso CVD y lograr sus objetivos específicos de ciencia de materiales.

Tabla de resumen:

| Componente | Función principal | Características clave |

|---|---|---|

| Sistema de suministro de gas | Almacena, mezcla y controla el flujo de gas precursor | Controladores de flujo másico (MFC) para recetas precisas |

| Cámara de reacción | Aloja el sustrato para la reacción de deposición | Diseño sellado para un flujo de gas uniforme y calidad de película |

| Fuente de energía | Proporciona energía para iniciar la reacción química | Calentamiento térmico o activación por plasma (RF) |

| Sistema de vacío | Crea y mantiene un entorno de baja presión | Elimina contaminantes, asegura alta pureza de la película |

| Sistema de escape | Elimina de forma segura los gases no reaccionados y los subproductos | Depuradores para seguridad y cumplimiento ambiental |

¿Listo para lograr sus objetivos específicos de ciencia de materiales?

Comprender la teoría es el primer paso; implementarla requiere un sistema perfectamente adaptado a sus requisitos experimentales únicos. KINTEK se especializa en proporcionar soluciones CVD avanzadas y de alto rendimiento para diversos laboratorios.

Aprovechando nuestras excepcionales capacidades de I+D y fabricación interna, ofrecemos una línea de productos completa, incluidos sistemas CVD/PECVD sofisticados, complementados con una sólida personalización profunda. Nos aseguramos de que su sistema esté optimizado para su enfoque principal, ya sea la máxima pureza de la película, una alta velocidad de deposición o un estricto cumplimiento de la seguridad.

Construyamos juntos su proceso CVD ideal. Contacte a nuestros expertos hoy mismo para discutir su proyecto y descubrir la diferencia KINTEK.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases