En esencia, la deposición química de vapor (CVD) es un proceso que construye una película delgada sólida de alta calidad sobre una superficie mediante la reacción de gases específicos. Funciona introduciendo moléculas gaseosas, llamadas precursores, en una cámara de reacción donde se energizan para reaccionar químicamente y depositarse sobre un sustrato, creando una nueva capa de material con extrema precisión.

La deposición química de vapor se entiende mejor no como un método de recubrimiento simple, sino como una transformación controlada de gas a sólido. Permite la construcción de materiales átomo por átomo, proporcionando un control inigualable sobre la pureza, el grosor y las propiedades finales de la película.

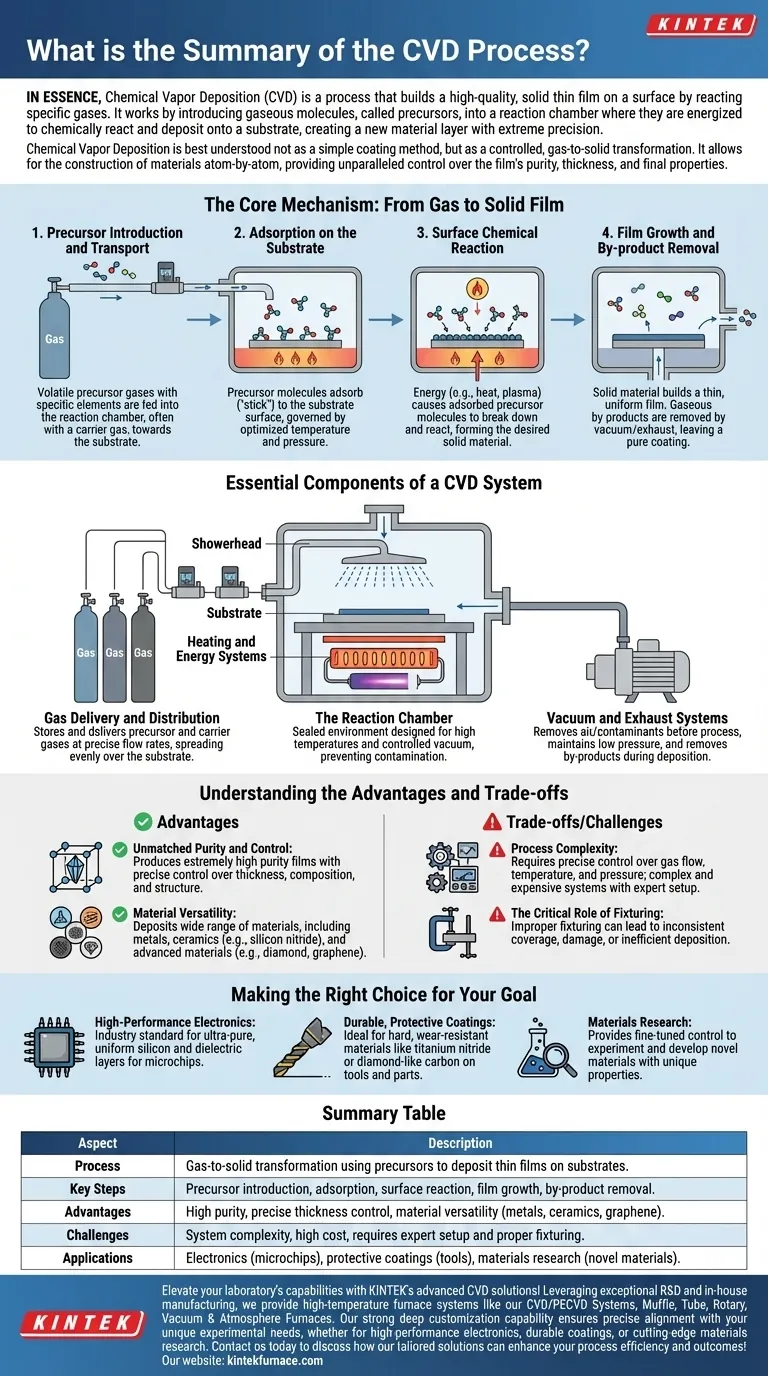

El mecanismo central: de gas a película sólida

El proceso CVD se puede desglosar en una secuencia de eventos físicos y químicos cuidadosamente controlados. Cada paso es crítico para lograr un producto final uniforme y de alta pureza.

### 1. Introducción y transporte de precursores

El proceso comienza alimentando uno o más gases precursores volátiles en la cámara de reacción. Estos gases contienen los elementos específicos que formarán la película final. Un gas portador a menudo ayuda a transportar estos precursores hacia la superficie objetivo, conocida como sustrato.

### 2. Adsorción en el sustrato

Una vez cerca del sustrato, las moléculas precursoras se adsorben o "adhieren" a su superficie. Este paso se rige por la temperatura y presión de la cámara, que se optimizan para asegurar que las moléculas se adhieran correctamente sin reevaporarse.

### 3. Reacción química superficial

Este es el corazón del proceso CVD. Con la energía aplicada, típicamente en forma de calor, las moléculas precursoras adsorbidas se descomponen y reaccionan químicamente. Esta reacción forma el material sólido deseado directamente sobre la superficie del sustrato.

### 4. Crecimiento de la película y eliminación de subproductos

El material sólido de la reacción se acumula capa por capa, formando una película delgada y uniforme. Los subproductos gaseosos de la reacción se desorben de la superficie y son arrastrados por un sistema de vacío o de escape, dejando atrás un recubrimiento puro y sólido.

Componentes esenciales de un sistema CVD

Un proceso CVD exitoso se basa en un sistema sofisticado donde cada parámetro se gestiona con precisión.

### La cámara de reacción

Este es el entorno sellado donde ocurre la deposición. Está diseñado para soportar altas temperaturas y mantener un vacío controlado para evitar la contaminación.

### Suministro y distribución de gas

Este sistema almacena los gases precursores y portadores y los entrega a la cámara a caudales precisos. Un "cabezal de ducha" o un mecanismo de distribución similar asegura que los gases se extiendan uniformemente sobre el sustrato.

### Sistemas de calefacción y energía

Un sistema de calefacción eleva el sustrato a la temperatura requerida para que ocurra la reacción química. En algunas variaciones, como la CVD asistida por plasma (PECVD), se utiliza un plasma para proporcionar la energía, lo que permite que el proceso se ejecute a temperaturas más bajas.

### Sistemas de vacío y escape

Se utiliza una bomba de vacío para eliminar el aire y los contaminantes de la cámara antes de que comience el proceso. Durante la deposición, mantiene la baja presión precisa necesaria y elimina los subproductos gaseosos.

Comprendiendo las ventajas y las desventajas

Aunque potente, el CVD es un proceso especializado con claras ventajas y consideraciones prácticas.

### Ventaja: Pureza y control inigualables

Debido a que el proceso construye la película a partir de precursores gaseosos en un vacío controlado, puede producir películas de altísima pureza. También ofrece un control preciso sobre el grosor, la composición y la estructura cristalina.

### Ventaja: Versatilidad de materiales

El CVD no se limita a un solo tipo de material. Puede utilizarse para depositar una amplia gama de materiales, incluyendo metales, cerámicas (como el nitruro de silicio) e incluso materiales avanzados como el diamante y el grafeno.

### Desafío: Complejidad del proceso

La necesidad de un control preciso sobre el flujo de gas, la temperatura y la presión hace que los sistemas CVD sean complejos y costosos. El proceso requiere una experiencia significativa para su configuración y mantenimiento.

### Desafío: El papel crítico de la fijación

La calidad del recubrimiento final depende en gran medida de cómo se sujeta el sustrato. Una fijación inadecuada puede provocar una cobertura inconsistente, daños en la pieza o una deposición ineficiente, comprometiendo todo el proceso.

Elegir la opción correcta para su objetivo

La decisión de usar CVD depende completamente del resultado deseado para su material.

- Si su enfoque principal es la electrónica de alto rendimiento: El CVD es el estándar de la industria para crear las capas de silicio y dieléctricas ultrapuras y uniformes esenciales para los microchips.

- Si su enfoque principal son los recubrimientos duraderos y protectores: El CVD es ideal para depositar materiales duros y resistentes al desgaste como el nitruro de titanio o el carbono tipo diamante en herramientas y piezas mecánicas.

- Si su enfoque principal es la investigación de materiales: El CVD proporciona el control preciso necesario para experimentar y desarrollar nuevos materiales con composiciones y propiedades únicas.

Al dominar la transformación de gas en sólido, el CVD permite a ingenieros y científicos construir materiales desde cero.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Transformación de gas a sólido usando precursores para depositar películas delgadas sobre sustratos. |

| Pasos clave | Introducción del precursor, adsorción, reacción superficial, crecimiento de la película, eliminación de subproductos. |

| Ventajas | Alta pureza, control preciso del grosor, versatilidad de materiales (metales, cerámicas, grafeno). |

| Desafíos | Complejidad del sistema, alto costo, requiere configuración experta y fijación adecuada. |

| Aplicaciones | Electrónica (microchips), recubrimientos protectores (herramientas), investigación de materiales (materiales novedosos). |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos sistemas de hornos de alta temperatura como nuestros sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para electrónica de alto rendimiento, recubrimientos duraderos o investigación de materiales de vanguardia. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su proceso!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura