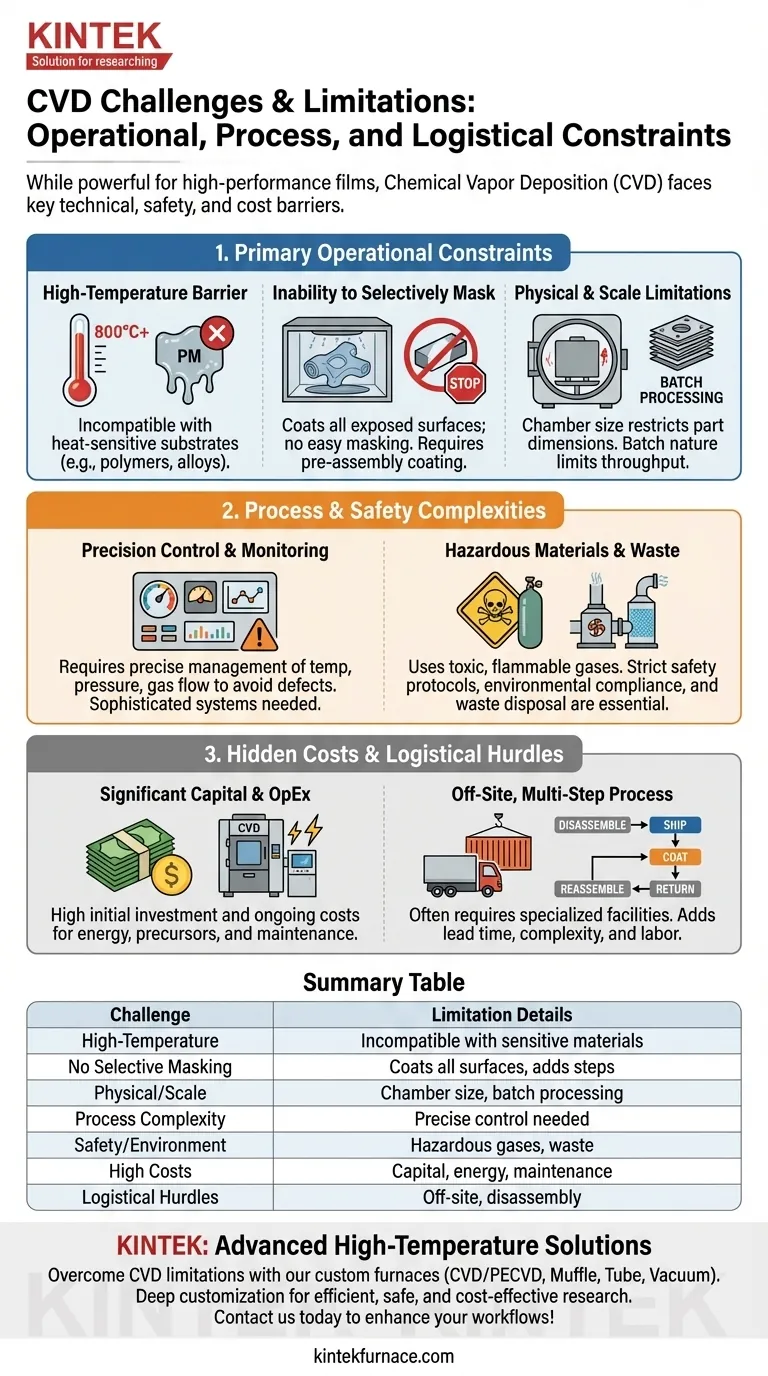

Aunque es una técnica potente para crear películas de alto rendimiento, la Deposición Química de Vapor (CVD) está limitada por varios factores clave. Sus requisitos de alta temperatura restringen su uso a materiales resistentes al calor, el proceso recubre todas las superficies expuestas sin la capacidad de enmascarar áreas específicas, y las dimensiones físicas de la cámara restringen el tamaño y la cantidad de piezas que pueden procesarse a la vez. Estos factores, combinados con la complejidad del proceso y las preocupaciones de seguridad, definen sus limitaciones prácticas.

Los desafíos de la Deposición Química de Vapor no son solo obstáculos técnicos; son compensaciones operacionales fundamentales que involucran la compatibilidad de materiales, la escala del proceso, la seguridad y el costo. Comprender estas limitaciones es fundamental para determinar si la CVD es una solución viable y eficiente para su aplicación específica.

Desentrañando las Principales Restricciones Operacionales

Para evaluar correctamente la CVD, primero debe comprender sus límites físicos y térmicos inherentes. Estas restricciones a menudo dictan si el proceso es adecuado para un material o una escala de producción determinados desde el principio.

La Barrera de la Alta Temperatura

Muchos procesos de CVD requieren temperaturas elevadas, a menudo varios cientos de grados Celsius, para iniciar las reacciones químicas que forman la película deseada.

Este alto calor es incompatible con sustratos sensibles a la temperatura como polímeros o ciertas aleaciones metálicas, que podrían fundirse, deformarse o perder su integridad estructural. Esto limita fundamentalmente el rango de materiales que pueden recubrirse con éxito.

Incapacidad de Enmascaramiento Selectivo

La CVD es un proceso "todo o nada" que recubre cada superficie expuesta a los gases precursores dentro de la cámara de reacción.

No existe una forma sencilla o estándar de enmascarar áreas específicas para evitar el recubrimiento. Esto significa que los componentes a menudo deben recubrirse individualmente antes del montaje, lo que añade complejidad al flujo de trabajo de fabricación.

Limitaciones Físicas y de Escala

La deposición ocurre dentro de una cámara de vacío sellada, y las dimensiones de esta cámara dictan el tamaño máximo de cualquier pieza que pueda recubrirse.

Además, la capacidad de la cámara limita el número de piezas que pueden procesarse en una sola ejecución. Esta dependencia del procesamiento por lotes puede aumentar los tiempos de entrega y reducir el rendimiento, especialmente para la fabricación de alto volumen.

Comprendiendo las Complejidades del Proceso y la Seguridad

Más allá de sus limitaciones físicas, la CVD es un proceso técnicamente exigente que requiere una inversión significativa en sistemas de control, infraestructura de seguridad y supervisión experta.

La Necesidad de un Control de Precisión

La calidad de una película de CVD depende de la gestión precisa de múltiples variables, incluyendo la temperatura, la presión, las concentraciones de gas y los caudales.

Incluso pequeñas desviaciones de los parámetros óptimos pueden resultar en defectos en la película, mala adhesión o espesor inconsistente. Esto requiere sistemas de control sofisticados y un monitoreo riguroso del proceso.

Manejo de Materiales Peligrosos

Los productos químicos precursores utilizados en la CVD son a menudo gases tóxicos, inflamables o corrosivos.

El manejo de estos materiales requiere equipos especializados, sistemas a prueba de fallos y personal altamente capacitado para mitigar riesgos. Los protocolos de seguridad estrictos son innegociables.

Gestión Ambiental y de Residuos

El proceso de CVD puede generar subproductos peligrosos, incluyendo gases precursores no reaccionados y otros compuestos volátiles.

La ventilación de escape efectiva, los sistemas de depuración de gases y la eliminación adecuada de residuos son esenciales para el cumplimiento ambiental y la seguridad en el lugar de trabajo, lo que se suma a los gastos generales operativos.

Los Costos Ocultos y los Obstáculos Logísticos

El costo total de usar CVD se extiende más allá del equipo en sí. Las realidades logísticas y financieras pueden convertirlo en una opción desafiante para muchos proyectos.

Costos de Capital y Operacionales Significativos

La inversión inicial para equipos de CVD—incluyendo la cámara de reacción, las bombas de vacío y los sistemas de manejo de gases—es sustancial.

Los costos operativos continuos también son altos debido al consumo de energía para el calentamiento, el precio de los gases precursores de alta pureza y el mantenimiento de complejos sistemas de seguridad y gestión de residuos.

Un Proceso Externo y de Múltiples Pasos

La CVD no es un proceso que típicamente pueda realizarse en una fábrica estándar. Requiere una instalación dedicada y especializada.

Esta naturaleza externa introduce desafíos logísticos, que requieren que las piezas se envíen para el recubrimiento. Además, los productos complejos a menudo deben desmontarse completamente en componentes individuales para el recubrimiento y luego volverse a ensamblar, lo que añade una cantidad significativa de mano de obra y tiempo al ciclo de producción general.

¿Es la CVD la Elección Correcta para su Aplicación?

Elegir la tecnología de recubrimiento adecuada requiere equilibrar sus capacidades con sus limitaciones. Use estos puntos como guía para determinar si la CVD se alinea con los objetivos de su proyecto.

- Si su enfoque principal es la máxima calidad de película en un sustrato resistente al calor: La CVD sigue siendo una opción principal a pesar de su complejidad, ya que produce recubrimientos excepcionalmente puros, densos y conformes.

- Si está trabajando con materiales sensibles a la temperatura como polímeros o ciertas aleaciones: Debe considerar alternativas como la CVD asistida por plasma (PECVD) o la Deposición Física de Vapor (PVD), que operan a temperaturas más bajas.

- Si necesita recubrir componentes muy grandes o requiere producción de alto volumen: La naturaleza por lotes y las limitaciones de tamaño de la cámara de la CVD pueden hacer que otros métodos de recubrimiento sean más económicos y prácticos.

- Si la simplicidad operativa y el procesamiento in situ son críticos: La CVD, debido a sus gastos generales logísticos, de seguridad y de costos, es menos adecuada; métodos más simples podrían ser una mejor opción si cumplen con sus necesidades de calidad.

Al sopesar estas restricciones prácticas con sus objetivos de material y rendimiento, puede tomar una decisión clara y segura.

Tabla Resumen:

| Desafío | Detalles de la Limitación |

|---|---|

| Barrera de Alta Temperatura | Incompatible con materiales sensibles al calor como polímeros, limitando las opciones de sustrato. |

| Incapacidad de Enmascaramiento Selectivo | Recubre todas las superficies expuestas, requiriendo recubrimiento previo al montaje y añadiendo pasos de fabricación. |

| Limitaciones Físicas y de Escala | El tamaño de la cámara restringe las dimensiones de las piezas y el procesamiento por lotes reduce el rendimiento. |

| Complejidad del Proceso | Requiere un control preciso de la temperatura, presión y flujo de gas para evitar defectos en la película. |

| Preocupaciones de Seguridad y Medioambientales | Implica gases y subproductos peligrosos, necesitando manejo especializado y gestión de residuos. |

| Altos Costos | Inversión de capital significativa y gastos operativos continuos para energía y mantenimiento. |

| Obstáculos Logísticos | A menudo requiere procesamiento externo, aumentando los tiempos de entrega y las necesidades de desmontaje. |

¿Lucha con las limitaciones de la CVD para las aplicaciones de alta temperatura de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas CVD/PECVD, hornos de mufla, de tubo, rotativos, de vacío y de atmósfera. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando procesos eficientes, seguros y rentables. Contáctenos hoy para discutir cómo podemos mejorar sus flujos de trabajo de recubrimiento y superar estos desafíos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación