La integración de un controlador de temperatura programable con un termopar tipo B mejora directamente la eficiencia de recuperación de zinc al permitir una regulación térmica precisa. Al mantener estrictamente los puntos de ajuste óptimos, como 460 °C, el sistema manipula las propiedades físicas del metal fundido. Este control preciso maximiza el volumen de zinc recuperado y, al mismo tiempo, reduce significativamente la contaminación por hierro en el producto final.

Conclusión principal: La temperatura es la variable rectora en la recuperación de escoria de zinc que dicta el delicado equilibrio entre fluidez y pureza. Un sistema de control programable garantiza que el proceso se mantenga en la estrecha ventana térmica donde el zinc fluye libremente, pero las impurezas de hierro permanecen precipitadas y separables.

La física de la separación

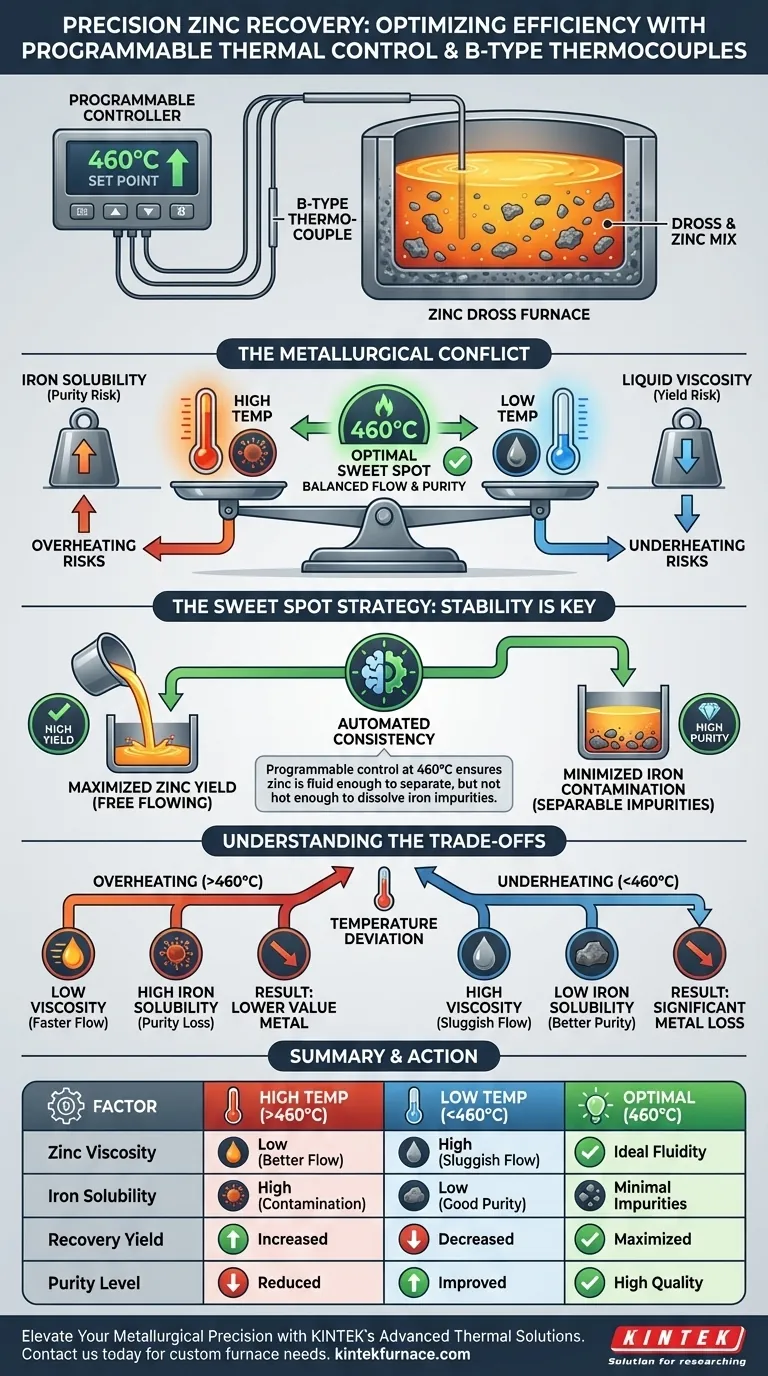

Para comprender por qué esta configuración de equipo es efectiva, es necesario comprender el conflicto metalúrgico en juego durante la recuperación. Usted está gestionando dos fuerzas opuestas: la solubilidad del hierro y la viscosidad del líquido.

Control de la solubilidad del hierro

La referencia principal destaca que la temperatura determina la solubilidad saturada del hierro dentro del zinc líquido.

A medida que aumentan las temperaturas, aumenta la capacidad del zinc fundido para absorber hierro. Si el proceso funciona a una temperatura demasiado alta, el hierro que debería permanecer sólido (y removible) se disuelve de nuevo en el líquido.

Gestión de la viscosidad y la fluidez

Por el contrario, el metal fundido requiere suficiente calor para mantener una baja viscosidad.

Si la temperatura desciende demasiado, el zinc se vuelve lento. Esto le impide fluir lejos de la escoria (el material de desecho), atrapando metal utilizable y reduciendo su rendimiento general.

El papel de la instrumentación de precisión

La combinación de un controlador programable y un termopar tipo B resuelve el conflicto solubilidad frente a viscosidad al imponer estabilidad.

La estrategia del "punto óptimo"

El sistema permite a los operadores apuntar a un "punto óptimo" específico, señalado en la referencia principal como 460 °C.

A esta temperatura exacta, el zinc es lo suficientemente fluido como para separarse eficientemente de la escoria sólida. Sin embargo, no está tan caliente como para forzar las impurezas de hierro a la solución.

Consistencia automatizada

Un controlador programable elimina el error humano del perfil de calentamiento.

Ajusta constantemente la entrada de energía para mantener el punto de ajuste, independientemente de las fluctuaciones externas. Esto garantiza que las condiciones de recuperación permanezcan constantes durante todo el tiempo de procesamiento del lote.

Comprender las compensaciones

Si bien el control preciso es esencial, es importante comprender los riesgos de desviación en cualquier dirección.

El riesgo de sobrecalentamiento

Si el controlador se ajusta incrementalmente demasiado alto, la viscosidad mejora, lo que hace que el zinc fluya más rápido.

Sin embargo, la compensación es la pureza. El líquido de zinc resultante contendrá niveles más altos de hierro disuelto, lo que reducirá el valor de mercado del metal recuperado.

El riesgo de subcalentamiento

Si el controlador permite que la temperatura descienda por debajo de la ventana óptima, la precipitación de hierro se maximiza (bueno para la pureza).

Sin embargo, la compensación es el rendimiento. El zinc se vuelve demasiado viscoso para filtrarse eficazmente a través de la escoria, lo que provoca una pérdida significativa de metal en el flujo de desechos.

Tomar la decisión correcta para su objetivo

Para aplicar esto de manera efectiva, debe configurar su controlador programable en función de sus objetivos de calidad específicos.

- Si su enfoque principal es la máxima pureza: Establezca la temperatura en el extremo inferior de la ventana operativa (por ejemplo, estrictamente 460 °C o ligeramente por debajo) para minimizar la solubilidad del hierro, aceptando una ligera reducción en la velocidad de flujo.

- Si su enfoque principal es el máximo rendimiento: Asegúrese de que la temperatura nunca descienda por debajo del umbral de flujo crítico, priorizando la viscosidad para extraer cada gota de zinc líquido de la escoria.

El éxito en la recuperación de zinc no solo depende de fundir el metal, sino de estabilizar el entorno térmico donde la física de separación juega a su favor.

Tabla resumen:

| Factor | Efecto de alta temperatura (>460°C) | Efecto de baja temperatura (<460°C) | Control óptimo (460°C) |

|---|---|---|---|

| Viscosidad del zinc | Baja (Mejor flujo) | Alta (Flujo lento) | Fluidez ideal |

| Solubilidad del hierro | Alta (Alta contaminación) | Baja (Buena pureza) | Impurezas mínimas |

| Rendimiento de recuperación | Aumentado | Disminuido | Maximizados |

| Nivel de pureza | Reducido | Mejorado | Alta calidad |

Mejore su precisión metalúrgica con KINTEK

Maximice sus rendimientos de recuperación y garantice la máxima pureza del material con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de última generación, todos personalizables para satisfacer sus requisitos únicos de laboratorio e industriales. Nuestros hornos de alta temperatura, equipados con controladores programables de precisión, proporcionan la estabilidad necesaria para procesos críticos como la recuperación de escoria de zinc.

¿Listo para optimizar su procesamiento térmico? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuáles son los principales tipos de elementos calefactores metálicos y sus propiedades? Elija la aleación adecuada para sus necesidades de calefacción

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la importancia de usar termopares tipo B en la solidificación direccional? Garantiza una precisión térmica de +1500°C

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno

- ¿Cómo se utilizan los elementos calefactores de MoSi₂ en la industria del vidrio? Logre pureza y precisión en la producción de vidrio

- ¿Cuál es la temperatura más alta que puede alcanzar un elemento calefactor de tungsteno? Desbloquee el calor máximo en entornos controlados

- ¿Qué papel juega el tubo de cuarzo en un calentador de cuarzo? Desbloqueando una calefacción infrarroja eficiente

- ¿Cuáles son los beneficios de la placa de fibra rígida de alto rendimiento de 50 mm de espesor? Mejora la estabilidad térmica en la combustión