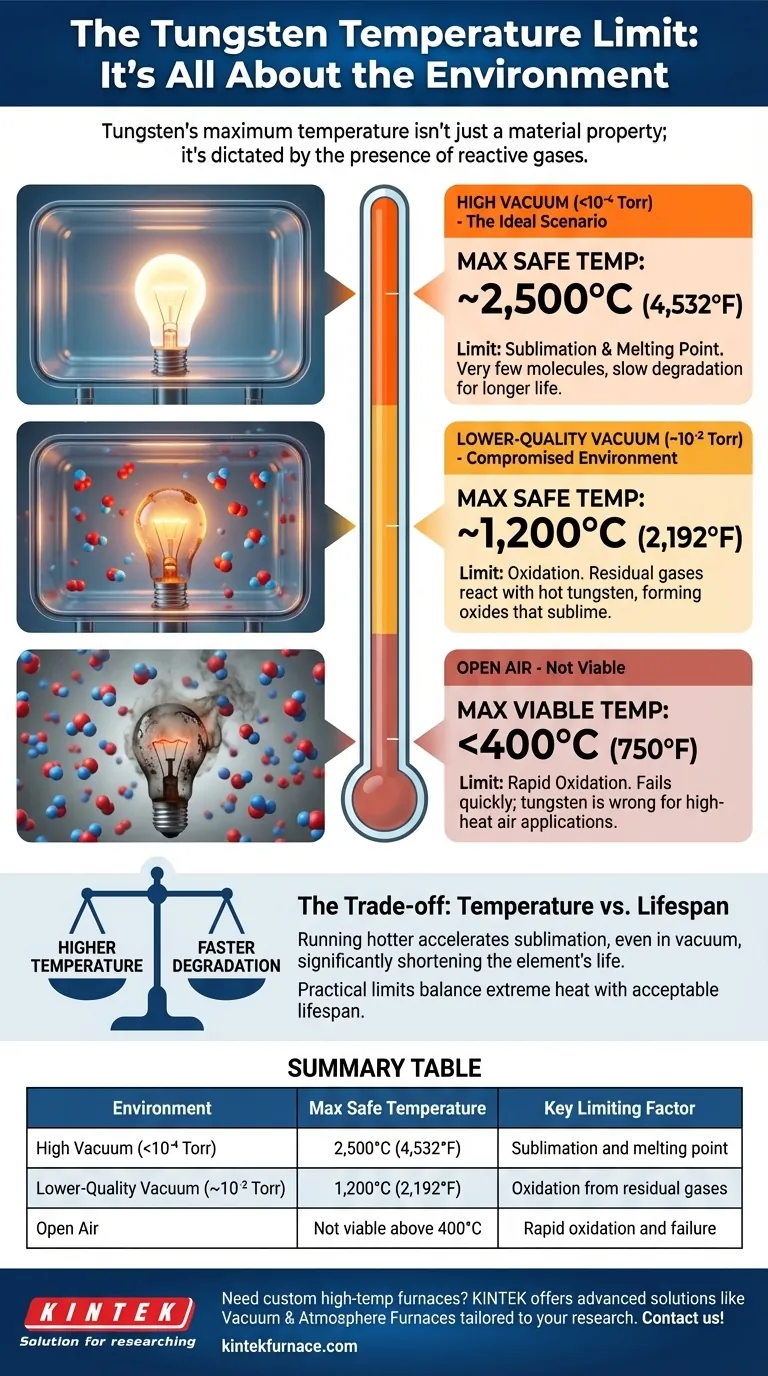

La temperatura máxima que puede alcanzar un elemento calefactor de tungsteno depende totalmente de su entorno operativo. Si bien teóricamente es capaz de alcanzar más de 6100 °F (alrededor de 3400 °C) en un vacío perfecto, su temperatura operativa práctica y segura es significativamente menor y está dictada por la presencia de oxígeno y otros gases reactivos.

El verdadero límite de un elemento de tungsteno no es solo su alto punto de fusión, sino su extrema vulnerabilidad a la oxidación. Por lo tanto, su temperatura máxima utilizable es una función directa de la calidad del vacío o la atmósfera inerte en la que opera.

Por qué el entorno es el factor decisivo

La notable resistencia al calor del tungsteno es solo la mitad de la historia. Para comprender sus límites en el mundo real, primero debe comprender cómo interactúa con su entorno a temperaturas extremas.

En un alto vacío: el escenario ideal

Bajo un alto vacío (menos de 10⁻⁴ Torr), hay muy pocas moléculas de gas para reaccionar con el tungsteno caliente. Esta es la condición ideal, lo que permite que el elemento alcance de forma segura temperaturas sostenidas de alrededor de 4,532 °F (2,500 °C). El límite último aquí es el punto de fusión del tungsteno de 6,192 °F (3,422 °C), pero operar tan cerca acorta significativamente la vida útil del elemento.

En un vacío de menor calidad

A medida que la calidad del vacío se degrada (por ejemplo, a 10⁻² Torr), hay más oxígeno residual y vapor de agua presentes. Estas moléculas reaccionarán con el tungsteno, limitando la temperatura máxima segura a alrededor de 2,192 °F (1,200 °C). Superar esto en un vacío deficiente provocará una degradación rápida y una falla prematura.

Al aire libre: el escenario inviable

El uso de un elemento calefactor de tungsteno al aire libre no es viable para aplicaciones de alta temperatura. El tungsteno comenzará a oxidarse rápidamente a temperaturas tan bajas como 750 °F (400 °C). Se quemará rápidamente, produciendo óxido de tungsteno y fallando por completo mucho antes de alcanzar su potencial.

Comprender las compensaciones: temperatura frente a vida útil

Elegir una temperatura de funcionamiento es siempre un equilibrio entre rendimiento y longevidad. El principal factor contra el que se lucha es la degradación del elemento en sí.

El problema de la oxidación

La oxidación es el principal enemigo de un elemento de tungsteno caliente. Cuando los átomos de tungsteno reaccionan con el oxígeno, forman óxido de tungsteno. Este óxido tiene un punto de ebullición mucho más bajo que el metal en sí, lo que hace que se "evapore" o se sublime de la superficie del elemento. Este proceso adelgaza el elemento hasta que se rompe.

Equilibrio entre calor y sublimación

Incluso en un vacío perfecto, hacer funcionar un elemento cerca de su punto de fusión hace que el propio tungsteno se sublime, o pase directamente de sólido a gas. Cuanto más caliente esté el elemento, más rápido ocurrirá esto. Por lo tanto, la temperatura máxima práctica (como 2,500 °C) es un compromiso diseñado para proporcionar un calor extremo y al mismo tiempo garantizar una vida útil operativa aceptable.

Tomar la decisión correcta para su objetivo

La aplicación correcta de un elemento de tungsteno requiere hacer coincidir su objetivo de temperatura con el entorno apropiado.

- Si su enfoque principal es lograr el calor máximo (más de 2,000 °C): Debe invertir en un horno o cámara de alto vacío (por debajo de 10⁻⁴ Torr) para evitar la oxidación.

- Si su enfoque principal es el calor moderado en un entorno menos controlado: Se necesita un vacío de menor grado o un relleno de gas inerte (como Argón) para alcanzar temperaturas de hasta aproximadamente 1,200 °C.

- Si su enfoque principal es calentar al aire libre: El tungsteno es el material incorrecto; debe seleccionar un elemento diseñado para atmósferas oxidativas, como Kanthal (FeCrAl) o Nicromo (NiCr).

En última instancia, aprovechar el poder del tungsteno requiere controlar su entorno con precisión.

Tabla de resumen:

| Entorno | Temperatura máxima segura | Factor limitante clave |

|---|---|---|

| Alto vacío (<10⁻⁴ Torr) | 2,500°C (4,532°F) | Sublimación y punto de fusión |

| Vacío de menor calidad (~10⁻² Torr) | 1,200°C (2,192°F) | Oxidación por gases residuales |

| Aire libre | No viable por encima de 400°C (750°F) | Oxidación rápida y falla |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, ya sea que esté superando los límites en entornos de alto vacío u optimizando para calor moderado. Contáctenos hoy para discutir cómo nuestros elementos calefactores de tungsteno y hornos pueden mejorar su investigación y eficiencia.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía