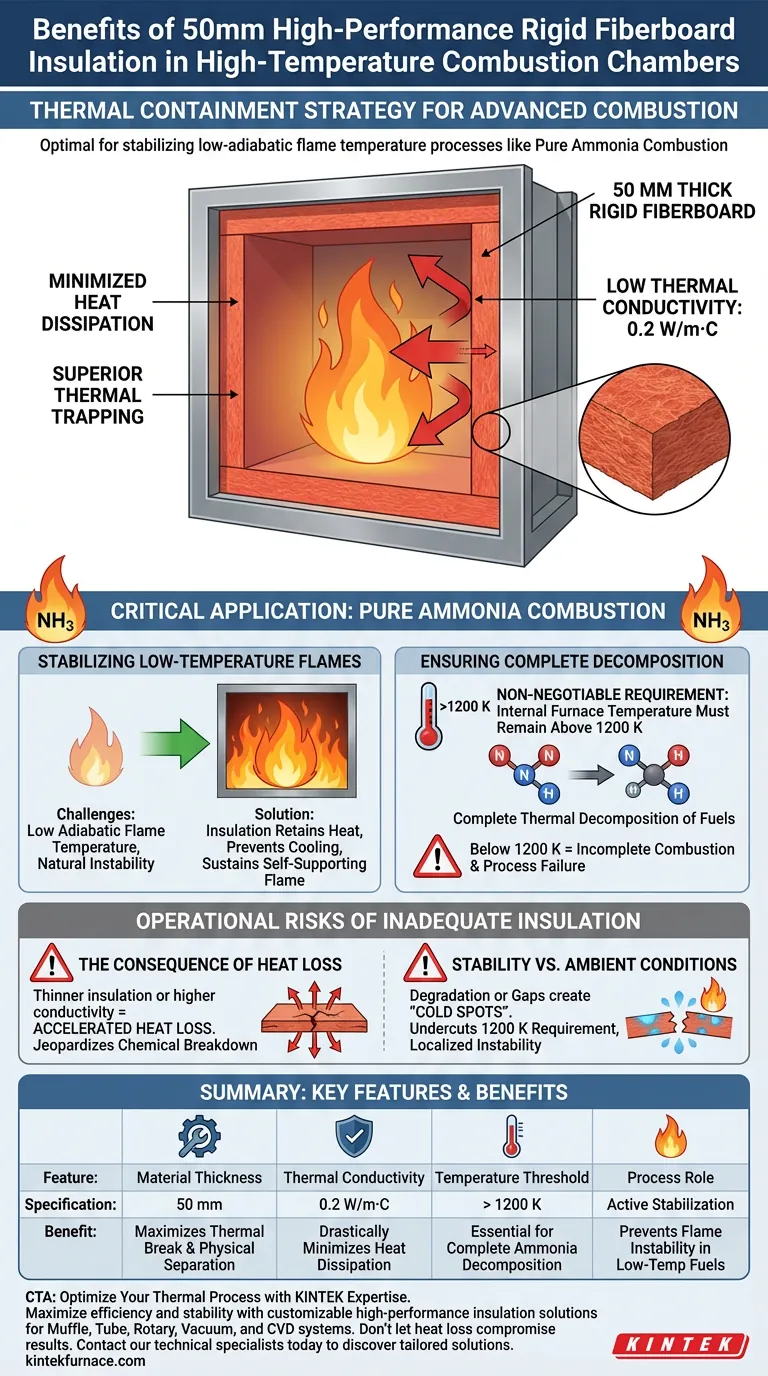

La utilización de placa de fibra rígida de alto rendimiento de 50 mm de espesor sirve como una estrategia vital de contención térmica en cámaras de combustión avanzadas. Su beneficio principal es proporcionar una conductividad térmica excepcionalmente baja de 0,2 W/m·C, lo que minimiza drásticamente la disipación de calor al entorno circundante. Al atrapar eficazmente la energía térmica, este revestimiento aislante estabiliza los procesos de combustión que son naturalmente propensos a la inestabilidad debido a las bajas temperaturas de llama adiabáticas.

El valor central de esta configuración de aislamiento es su capacidad para mantener las temperaturas internas del horno por encima del umbral crítico de 1200 K. Este es un requisito innegociable para la descomposición térmica completa de combustibles con bajas temperaturas de llama, como el amoníaco puro.

La Mecánica de la Estabilidad Térmica

Minimización de la Conductividad Térmica

La característica definitoria de esta placa de fibra es su conductividad térmica de 0,2 W/m·C.

En ingeniería de alta temperatura, este bajo valor actúa como una barrera formidable contra la transferencia de calor. Evita la rápida igualación de temperatura entre el interior del horno y el entorno exterior.

El Papel del Espesor

Si bien las propiedades del material son fundamentales, el espesor de 50 mm es igualmente crítico para el rendimiento del sistema.

Este espesor específico asegura una separación física suficiente para maximizar el potencial de aislamiento del material. Crea una barrera térmica robusta que reduce significativamente la tasa de pérdida de calor durante la operación.

Aplicación Crítica: Combustión de Amoníaco Puro

Estabilización de Llamas a Baja Temperatura

Ciertos combustibles, como el amoníaco puro, se caracterizan por bajas temperaturas de llama adiabáticas.

A diferencia de los hidrocarburos estándar, estos combustibles luchan por mantener una llama autosuficiente sin ayuda. El aislamiento compensa esto reteniendo el calor generado, evitando que el entorno de combustión se enfríe eficazmente.

Garantía de Descomposición Completa

Para lograr la descomposición térmica completa de las moléculas de amoníaco, el entorno debe mantener un piso térmico específico.

El revestimiento de placa de fibra de 50 mm asegura que la temperatura interna del horno permanezca estrictamente por encima de 1200 K. Sin esta retención térmica, la temperatura caería por debajo de este umbral, lo que llevaría a una combustión incompleta y a un posible fallo del proceso.

Comprensión de los Riesgos Operacionales

La Consecuencia de la Pérdida de Calor

El principal escollo en estos sistemas es subestimar la sensibilidad del combustible a las caídas de temperatura.

Si el aislamiento es más delgado que 50 mm o posee una conductividad mayor, la pérdida de calor se acelerará. En el contexto de la combustión de amoníaco, esto no simplemente reduce la eficiencia; pone en peligro la descomposición química del combustible por completo.

Estabilidad frente a Condiciones Ambientales

La dependencia de un aislamiento de alto rendimiento significa que el sistema depende en gran medida de la integridad del revestimiento.

Cualquier degradación en la placa de fibra o huecos en la instalación creará "puntos fríos". Estas brechas socavan efectivamente el requisito de 1200 K, lo que lleva a inestabilidad localizada dentro de la cámara de combustión.

Tomando la Decisión Correcta para Su Proyecto

La placa de fibra rígida de alto rendimiento no es simplemente un revestimiento pasivo; es un componente activo en la estabilización del proceso.

- Si su enfoque principal es la Combustión de Amoníaco Puro: Debe asegurarse de que el revestimiento mantenga temperaturas >1200 K para garantizar la descomposición molecular completa.

- Si su enfoque principal es la Eficiencia Energética: Priorice el espesor de 50 mm para minimizar la pérdida de calor al entorno y maximizar la retención térmica.

Al seleccionar las especificaciones de aislamiento correctas, transforma la gestión térmica de una característica de seguridad a un facilitador de procesos.

Tabla Resumen:

| Característica | Especificación/Impacto | Beneficio |

|---|---|---|

| Espesor del Material | 50 mm | Maximiza la barrera térmica y la separación física |

| Conductividad Térmica | 0,2 W/m·C | Minimiza drásticamente la disipación de calor |

| Umbral de Temperatura | > 1200 K | Esencial para la descomposición completa del amoníaco |

| Rol del Proceso | Estabilización Activa | Previene la inestabilidad de la llama en combustibles a baja temperatura |

Optimice Su Proceso Térmico con la Experiencia de KINTEK

Maximice la eficiencia y la estabilidad del proceso de su laboratorio con soluciones de aislamiento de alto rendimiento. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de descomposición térmica y combustión.

No permita que la pérdida de calor comprometa sus resultados. Póngase en contacto con nuestros especialistas técnicos hoy mismo para descubrir cómo nuestros sistemas de alta temperatura a medida pueden garantizar la precisión y la estabilidad que su investigación exige.

Guía Visual

Referencias

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las ventajas de las aleaciones de níquel? Logre un rendimiento inigualable en entornos extremos

- ¿Qué medidas de seguridad se incorporan en los elementos calefactores? Garantice una protección fiable para sus aplicaciones

- ¿Qué indica la baja presión de vapor sobre los elementos calefactores de grafito? Estabilidad superior para aplicaciones de alta temperatura

- ¿Por qué es necesario utilizar un termopar tipo S con un tubo de protección de alúmina? Monitoreo Maestro de Hierro Fundido

- ¿Cuáles son los componentes de un calentador tubular? Descubra las piezas clave para una calefacción industrial eficiente

- ¿Cuáles son las principales ventajas de los elementos calefactores de carburo de silicio (SiC) en aplicaciones industriales?

- ¿Cuál es la vida útil de los elementos calefactores de MoSi2? Maximice la vida útil con un cuidado adecuado

- ¿Qué se debe considerar al pedir accesorios para elementos calefactores de carburo de silicio? Garantizar el máximo rendimiento y seguridad