No existe una vida útil fija para un elemento calefactor de disilicuro de molibdeno (MoSi2). Si bien son conocidos por sus vidas útiles operativas excepcionalmente largas, su longevidad no se mide en un número fijo de horas, sino que es el resultado directo de su entorno operativo, temperatura y prácticas de mantenimiento. En condiciones ideales, pueden durar muchos años, pero factores específicos pueden hacer que fallen mucho antes.

La vida útil de un elemento de MoSi2 no es una característica incorporada; es un resultado dinámico de su entorno. La clave para maximizar su vida útil radica en comprender y preservar la frágil capa de sílice autorreparable que lo protege de la degradación.

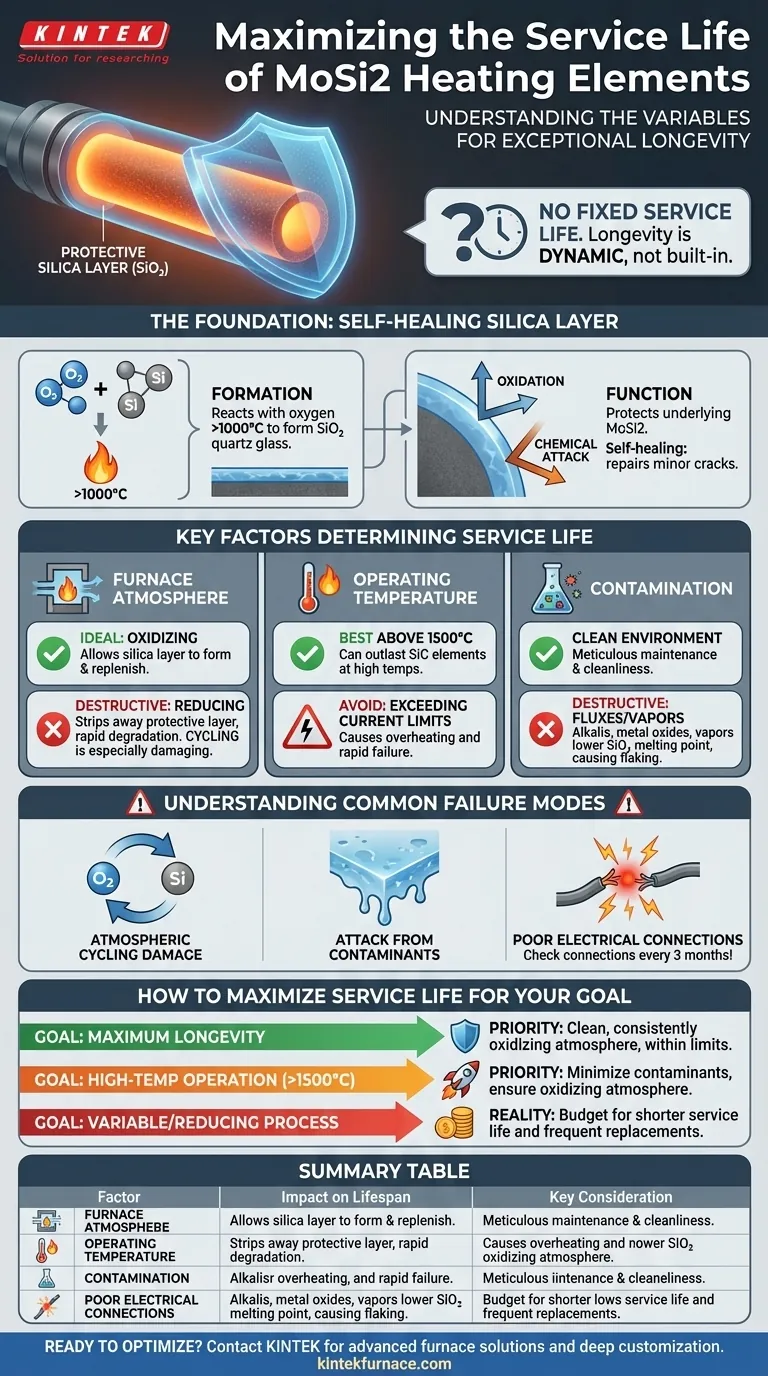

La base de la longevidad del MoSi2: la capa protectora de sílice

Para comprender qué determina la vida útil de un elemento de MoSi2, primero debemos comprender cómo se protege a altas temperaturas.

Cómo se forma la capa protectora

Cuando un elemento de MoSi2 se calienta por encima de 1000 °C en una atmósfera oxidante (como el aire), se produce una reacción química en su superficie. El silicio dentro del elemento reacciona con el oxígeno para formar una capa delgada y no porosa de vidrio de cuarzo (sílice, SiO2).

Por qué esta capa es crítica

Esta capa de sílice es clave para la supervivencia del elemento. Actúa como una barrera protectora, evitando una mayor oxidación y ataque químico del disilicuro de molibdeno subyacente. Esta capa es "autorreparable", lo que significa que las pequeñas grietas o defectos que se desarrollan durante la operación pueden repararse a medida que se forma nueva sílice.

Factores clave que determinan la vida útil

La estabilidad de la capa protectora de sílice está directamente influenciada por varios factores operativos. Controlar estas variables es lo más importante que puede hacer para prolongar la vida útil del elemento.

Atmósfera del horno

El ambiente químico dentro del horno es el factor crítico más importante. Los elementos de MoSi2 prosperan en atmósferas oxidantes que permiten que la capa de sílice se forme y se reponga.

Por el contrario, las atmósferas reductoras son altamente destructivas. Eliminan químicamente la capa protectora de sílice, exponiendo el material central a una rápida degradación y acortando significativamente la vida útil del elemento. El ciclo repetido entre ambientes oxidantes y reductores es especialmente dañino.

Temperatura de funcionamiento

Los elementos de MoSi2 están diseñados para aplicaciones de muy alta temperatura. De hecho, pueden durar más que los elementos de carburo de silicio (SiC) cuando se operan constantemente por encima de 1500 °C.

Sin embargo, su capacidad de alta temperatura también los hace sensibles a la carga eléctrica. Cada elemento tiene un límite de corriente máximo que no debe excederse, ya que esto puede causar sobrecalentamiento y una falla rápida.

Contaminación

La capa de sílice es vulnerable al ataque químico de varios contaminantes. Los materiales extraños introducidos en el horno pueden reaccionar con la sílice, haciendo que se desprenda o se vuelva porosa.

Un ejemplo común es el procesamiento de circonio. Si el circonio coloreado o pintado no se seca correctamente antes de la sinterización, los vapores liberados pueden atacar los elementos. El mantenimiento meticuloso y la limpieza del horno son esenciales.

Comprensión de los modos de falla comunes

La gestión proactiva del entorno de su horno es crucial para evitar fallas prematuras de los elementos. Tenga en cuenta estos errores comunes.

Daño por ciclo atmosférico

El modo de falla más común es el daño por una atmósfera inestable. Si su proceso implica cambiar entre condiciones oxidantes y reductoras, construirá y luego eliminará continuamente la capa protectora, lo que provocará un consumo rápido del elemento.

Ataque de contaminantes

Cualquier sustancia que pueda actuar como "fundente" para el vidrio de sílice representa una amenaza. Esto incluye álcalis, ciertos óxidos metálicos y otros vapores. Estos materiales reducen el punto de fusión de la capa de sílice, lo que hace que se vuelva menos viscosa y se desprenda, exponiendo el MoSi2 fresco al ataque.

Conexiones eléctricas deficientes

Los elementos de MoSi2 suelen conectarse en serie. Una conexión floja en cualquier punto del circuito crea una alta resistencia, lo que provoca un sobrecalentamiento localizado y un posible quemado en el punto de conexión. Las referencias recomiendan revisar todas las conexiones cada tres meses para asegurarse de que permanezcan apretadas.

Cómo maximizar la vida útil para su objetivo

- Si su enfoque principal es la máxima longevidad en un proceso estable: Priorice una atmósfera limpia y consistentemente oxidante y opere dentro de los límites de temperatura y corriente especificados del elemento.

- Si su enfoque principal es la operación a alta temperatura (>1500°C): El MoSi2 es una excelente opción, pero debe asegurarse de que los contaminantes se minimicen y la atmósfera permanezca oxidante para aprovechar todo su potencial de vida útil.

- Si su proceso implica atmósferas variables o reductoras: Reconozca que los elementos de MoSi2 no son ideales para este escenario, y debe presupuestar una vida útil significativamente más corta y reemplazos más frecuentes.

Al controlar diligentemente estos factores operativos clave, puede transformar el potencial de una larga vida útil en una realidad confiable.

Tabla resumen:

| Factor | Impacto en la vida útil | Consideración clave |

|---|---|---|

| Atmósfera del horno | Crítico | La oxidación prolonga la vida útil; la reducción la acorta |

| Temperatura de funcionamiento | Alta sensibilidad | Mejor por encima de 1500 °C; evite exceder los límites de corriente |

| Contaminación | Destructiva | Mantenga el horno limpio para proteger la capa de sílice |

| Conexiones eléctricas | Riesgo de falla | Revise cada 3 meses para verificar que estén apretadas |

¿Listo para optimizar sus procesos de alta temperatura con elementos calefactores de MoSi2 duraderos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas para hornos como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a lograr la máxima vida útil y eficiencia de los elementos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil