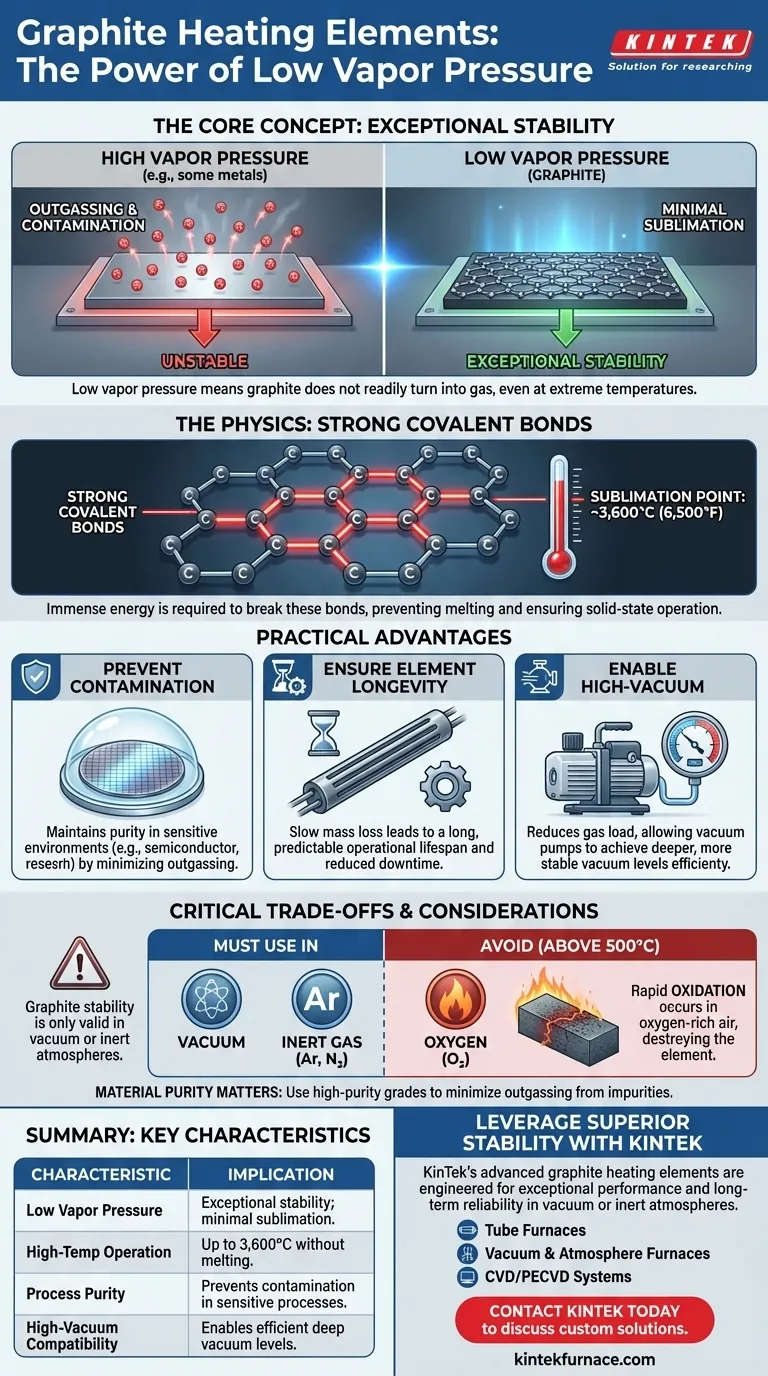

En resumen, una baja presión de vapor indica una estabilidad excepcional a altas temperaturas. Esto significa que los elementos calefactores de grafito no se convierten fácilmente en gas (un proceso llamado sublimación) incluso cuando están extremadamente calientes. Esta característica es la razón principal por la que el grafito es un material dominante para aplicaciones de alta temperatura en vacío o atmósferas inertes, ya que asegura que el elemento permanezca sólido y no contamine su entorno.

La importancia práctica de la baja presión de vapor del grafito es su capacidad para operar a temperaturas extremas sin degradarse ni contaminar el proceso. Esto lo convierte en una opción ideal para el calentamiento en alto vacío y atmósfera inerte, donde la pureza del material y la longevidad del elemento son primordiales.

La física detrás de la estabilidad del grafito

Para apreciar plenamente por qué esta propiedad es tan importante, primero debemos comprender la física subyacente y cómo se traduce en ventajas de ingeniería tangibles.

¿Qué es la presión de vapor?

Todos los materiales tienen una tendencia a que sus átomos o moléculas escapen de su superficie y se conviertan en gas. La presión de vapor es la medida de esta tendencia.

A medida que aumenta la temperatura, los átomos ganan más energía y más de ellos escapan a la fase de vapor. Esto aumenta la presión que ejerce el vapor, haciendo que el material sea menos estable a altas temperaturas.

Por qué la presión de vapor del grafito es tan baja

La estabilidad del grafito se deriva de su estructura atómica. Está compuesto por átomos de carbono unidos por enlaces covalentes extremadamente fuertes.

Se necesita una inmensa cantidad de energía térmica para romper estos enlaces y permitir que un átomo de carbono escape de la estructura sólida. Por esta razón, el grafito no se funde a presión atmosférica; se sublima (pasa directamente de sólido a gas) a una temperatura muy alta de alrededor de 3.600 °C (6.500 °F).

Implicaciones prácticas para procesos de alta temperatura

La estabilidad teórica del grafito tiene consecuencias directas y prácticas para aplicaciones industriales y científicas.

Prevención de la contaminación del proceso

En entornos sensibles como la fabricación de semiconductores o la investigación de materiales, incluso cantidades microscópicas de material extraño pueden arruinar un producto. Un elemento calefactor con una presión de vapor más alta "desgasificará" continuamente, liberando partículas que contaminan la cámara y la pieza de trabajo.

Dado que el grafito tiene una presión de vapor cercana a cero en la mayoría de las temperaturas de funcionamiento, no introduce prácticamente ningún contaminante, preservando la pureza del vacío o la atmósfera inerte.

Garantía de la longevidad del elemento

Un elemento calefactor que pierde masa constantemente por sublimación se adelgazará con el tiempo, su resistencia eléctrica cambiará y eventualmente fallará. Esto conduce a costosos tiempos de inactividad y reemplazos.

La baja tasa de sublimación del grafito significa que pierde masa increíblemente lentamente. Esto otorga a los elementos calefactores de grafito una vida útil muy larga y predecible, siempre que se utilicen en el entorno correcto.

Permite el funcionamiento en alto vacío

Lograr y mantener un vacío profundo requiere eliminar las moléculas de gas de una cámara. Un elemento calefactor que está desgasificando activamente trabaja directamente contra la bomba de vacío, lo que aumenta la carga de gas y limita el nivel de vacío alcanzable.

La inercia del grafito ayuda a que las bombas de vacío funcionen de manera más eficiente, lo que les permite alcanzar y mantener niveles de vacío más profundos que son críticos para muchos procesos avanzados.

Comprender las compensaciones

Si bien su baja presión de vapor es una ventaja tremenda, el grafito no es una solución universalmente perfecta. Su principal limitación es su reactividad con el oxígeno.

El papel crítico de la atmósfera

La estabilidad a alta temperatura del grafito solo es válida en vacío o en un gas inerte (como argón o nitrógeno).

En presencia de oxígeno a temperaturas superiores a 450-500 °C (842-932 °F), el grafito se oxidará rápidamente. Esencialmente se quema, perdiendo por completo su integridad estructural y sus beneficios a alta temperatura.

La pureza del material importa

No todo el grafito es igual. Los grados de menor pureza pueden contener aglutinantes, adhesivos o impurezas atrapadas que tienen una presión de vapor mucho más alta que el propio grafito.

En aplicaciones de alto vacío, estas impurezas pueden desgasificarse a temperaturas elevadas, anulando el beneficio de usar grafito en primer lugar. El uso de un grado de alta pureza y procesado es esencial para trabajos sensibles.

Tomar la decisión correcta para su objetivo

La decisión de utilizar elementos calefactores de grafito debe basarse en una comprensión clara de su entorno operativo y los requisitos del proceso.

- Si su enfoque principal es la operación a alta temperatura en vacío o gas inerte: El grafito es una opción excepcional debido a su estabilidad superior y bajo riesgo de contaminación.

- Si su proceso implica una atmósfera rica en oxígeno por encima de los 500 °C: Debe utilizar un material diferente, como una aleación metálica (por ejemplo, Kanthal) o una cerámica como el disilicuro de molibdeno (MoSi₂).

- Si su aplicación es altamente sensible a la contaminación por trazas: Especifique un grado de grafito de alta pureza o purificado para minimizar la desgasificación de impurezas residuales.

Comprender esta propiedad fundamental de la presión de vapor le permite aprovechar las fortalezas del grafito y evitar sus limitaciones críticas.

Tabla resumen:

| Característica clave | Implicación para los elementos calefactores |

|---|---|

| Baja presión de vapor | Estabilidad excepcional; sublimación mínima a altas temperaturas. |

| Operación a alta temperatura | Puede operar hasta 3.600 °C (punto de sublimación) sin fundirse. |

| Pureza del proceso | Previene la contaminación en entornos sensibles como la fabricación de semiconductores. |

| Longevidad del elemento | La lenta pérdida de masa conduce a una vida útil larga y predecible. |

| Compatibilidad con alto vacío | Permite un bombeo eficiente y el mantenimiento de niveles de vacío profundos. |

| Limitación crítica | Requiere vacío o atmósfera inerte para evitar la oxidación por encima de ~500 °C. |

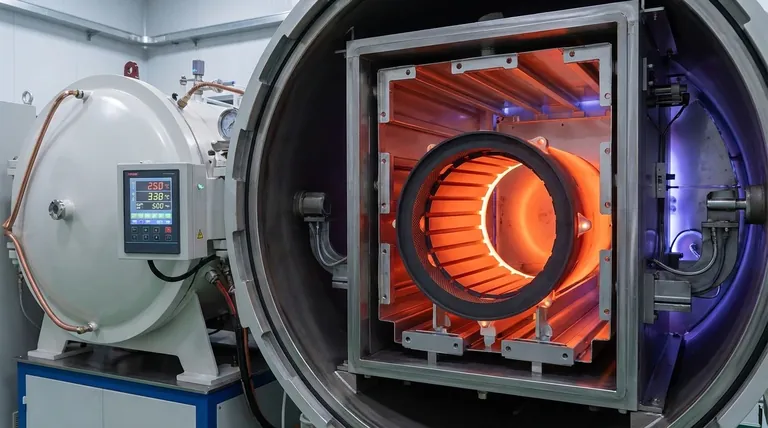

Aproveche la estabilidad superior del grafito en su laboratorio

¿Necesita soluciones de calentamiento de alta temperatura que garanticen la pureza del proceso y la fiabilidad a largo plazo en vacío o atmósferas inertes? Los elementos calefactores de grafito avanzados de KINTEK están diseñados para un rendimiento excepcional, aprovechando nuestra profunda I+D y experiencia en fabricación interna.

Nuestra línea de productos, que incluye hornos tubulares de alta temperatura, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización para satisfacer con precisión sus requisitos experimentales únicos.

Contacte con KINTEL hoy mismo para analizar cómo nuestras soluciones de grafito de alta pureza pueden mejorar el rendimiento y la longevidad de su aplicación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior