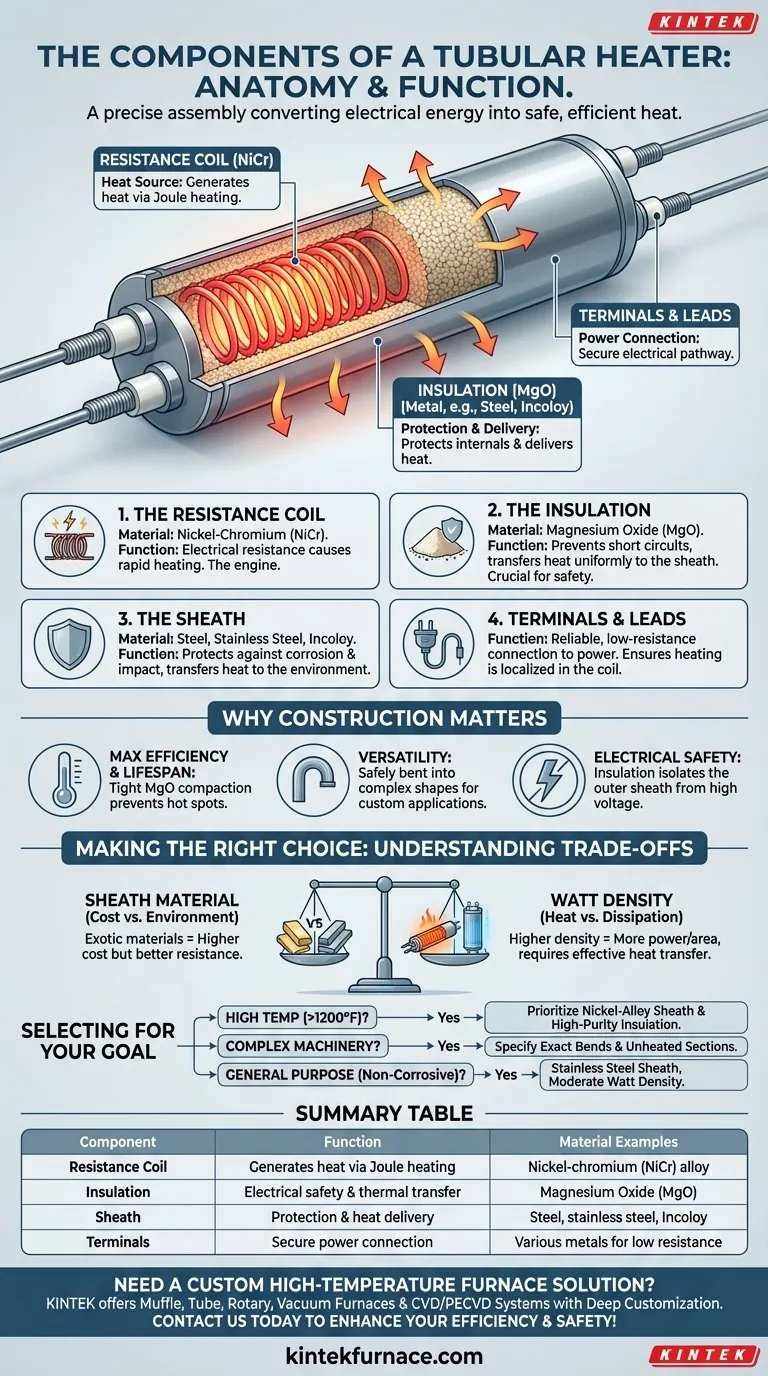

En esencia, un calentador tubular es un conjunto diseñado con precisión que consta de una bobina de calentamiento por resistencia, aislamiento eléctrico cerámico y una vaina metálica exterior protectora. Estos componentes trabajan al unísono para convertir la energía eléctrica en calor de forma segura y eficiente, con terminales en cada extremo que proporcionan una conexión segura a una fuente de alimentación.

La genialidad del calentador tubular no reside en un solo componente, sino en cómo se combinan estas sencillas piezas. El diseño crea un elemento calefactor robusto y versátil que está aislado eléctricamente y es térmicamente eficiente, lo que permite doblarlo y formarlo para innumerables aplicaciones industriales.

Los componentes principales en detalle

Para comprender verdaderamente cómo funciona un calentador tubular, debemos examinar cada una de sus partes fundamentales y el papel que desempeña en el sistema.

La bobina de resistencia: la fuente de calor

La bobina de resistencia es el motor del calentador. Normalmente está hecha de un alambre de aleación de níquel-cromo (NiCr).

Cuando una corriente eléctrica fluye a través de este alambre, su resistencia eléctrica inherente hace que se caliente rápidamente, un principio conocido como calentamiento Joule. Esta bobina es la fuente de toda la energía térmica que produce el calentador.

El aislamiento: seguridad y transferencia

Rodeando la bobina hay una capa de polvo cerámico altamente compactado, más comúnmente óxido de magnesio (MgO). Este material cumple dos funciones críticas y simultáneas.

Primero, es un excelente aislante eléctrico, evitando que la bobina viva entre en contacto con la vaina metálica exterior y cause un cortocircuito peligroso.

Segundo, es un conductor térmico eficaz. Extrae eficientemente el calor de la frágil bobina de resistencia y lo transfiere uniformemente a la vaina exterior mucho más robusta, evitando que la bobina se sobrecaliente y se queme.

La vaina: protección y entrega

La vaina metálica exterior es el componente que interactúa con el entorno. Protege los delicados componentes internos de la humedad, la corrosión y los impactos físicos.

Fundamentalmente, la vaina es la superficie que entrega el calor a la sustancia que se está calentando, ya sea aire, un líquido o un bloque de metal sólido. El material utilizado para la vaina (por ejemplo, acero, acero inoxidable, Incoloy) se selecciona en función de la temperatura de funcionamiento de la aplicación y el potencial corrosivo.

Terminales y cables: la conexión de alimentación

Los terminales proporcionan el punto de conexión entre la bobina de resistencia interna y los cables de alimentación externos.

Estos están cuidadosamente diseñados para crear una trayectoria eléctrica confiable y de baja resistencia. Aseguran que el calentamiento ocurra principalmente en la bobina, no en los puntos de conexión, lo cual es esencial para la seguridad y la longevidad.

Por qué esta construcción es importante

La disposición específica de estos componentes no es arbitraria. Es el resultado de décadas de refinamiento de ingeniería para resolver desafíos clave en el calentamiento eléctrico.

Maximización de la eficiencia y la vida útil

La compactación ajustada del aislamiento de MgO es clave. Elimina los espacios de aire, asegurando que el calor se mueva eficientemente de la bobina a la vaina. Esto evita la formación de "puntos calientes" en la bobina, que es una causa principal de falla prematura del calentador.

Garantía de versatilidad

Debido a que los componentes internos están protegidos y aislados eléctricamente, todo el elemento tubular se puede doblar y formar de forma segura en formas complejas. Esto permite que los calentadores se ajusten a medida en ranuras mecanizadas, se enrollen alrededor de tuberías o se configuren para patrones de flujo de aire específicos, lo que los convierte en una de las soluciones de calefacción más versátiles disponibles.

Proporcionar seguridad eléctrica

La capa de aislamiento es fundamental para la seguridad del calentador. Garantiza que la vaina metálica exterior, que a menudo está en contacto con otras partes de la máquina o áreas accesibles, permanezca aislada de forma segura del alto voltaje de la bobina interna.

Comprender las compensaciones

Si bien es eficaz, el diseño de un calentador tubular implica equilibrar factores contrapuestos. Comprender estas compensaciones es crucial para seleccionar el calentador adecuado para un trabajo.

Material de la vaina vs. costo y medio ambiente

Los materiales de vaina más exóticos como Incoloy o titanio ofrecen una resistencia superior a altas temperaturas y corrosión. Sin embargo, son significativamente más caros que el acero inoxidable o al carbono estándar. La elección es una compensación directa entre las demandas de la aplicación y el presupuesto del proyecto.

Densidad de vatios vs. disipación de calor

La densidad de vatios se refiere a la salida de calor por pulgada cuadrada de la superficie del calentador. Una mayor densidad de vatios permite más potencia en un paquete más pequeño, pero también significa que la vaina se calienta más rápido. Si este calor intenso no se transfiere eficazmente (por ejemplo, en aire forzado o un líquido circulante), el calentador puede sobrecalentarse y fallar fácilmente. La selección de componentes impacta directamente la densidad de vatios máxima segura.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación dictará qué características de los componentes son más importantes.

- Si su enfoque principal es el rendimiento a alta temperatura (>1200 °F / 650 °C): Priorice un calentador con una vaina de aleación de níquel de alta calidad (como Incoloy) y aislamiento de alta pureza.

- Si su enfoque principal es encajar en maquinaria compleja: La formabilidad del calentador es clave, así que asegúrese de especificar las curvas, dobleces y secciones sin calentar exactas requeridas.

- Si su enfoque principal es la calefacción de uso general en un entorno no corrosivo: Un calentador con una vaina de acero inoxidable y una densidad de vatios moderada ofrece el mejor equilibrio entre rendimiento y costo.

Al comprender cómo cada componente contribuye al conjunto, puede especificar un calentador que se adapte perfectamente a su tarea.

Tabla resumen:

| Componente | Función | Ejemplos de materiales |

|---|---|---|

| Bobina de resistencia | Genera calor mediante calentamiento Joule | Aleación de níquel-cromo (NiCr) |

| Aislamiento | Seguridad eléctrica y transferencia térmica | Óxido de magnesio (MgO) |

| Vaina | Protección y entrega de calor | Acero, acero inoxidable, Incoloy |

| Terminales | Conexión de alimentación segura | Varios metales para baja resistencia |

¿Necesita una solución de horno de alta temperatura personalizada para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar su eficiencia y seguridad de calefacción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Para qué se utiliza el carburo de silicio en aplicaciones de calefacción? Descubra su durabilidad a altas temperaturas

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio en los hornos dentales? Mejora la calidad del sinterizado de circonio

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos de tubo descendente? Encuentre el elemento adecuado para sus necesidades de temperatura

- ¿Cuál es la diferencia entre SiC y MoSi2? Elija el elemento calefactor de alta temperatura adecuado

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno