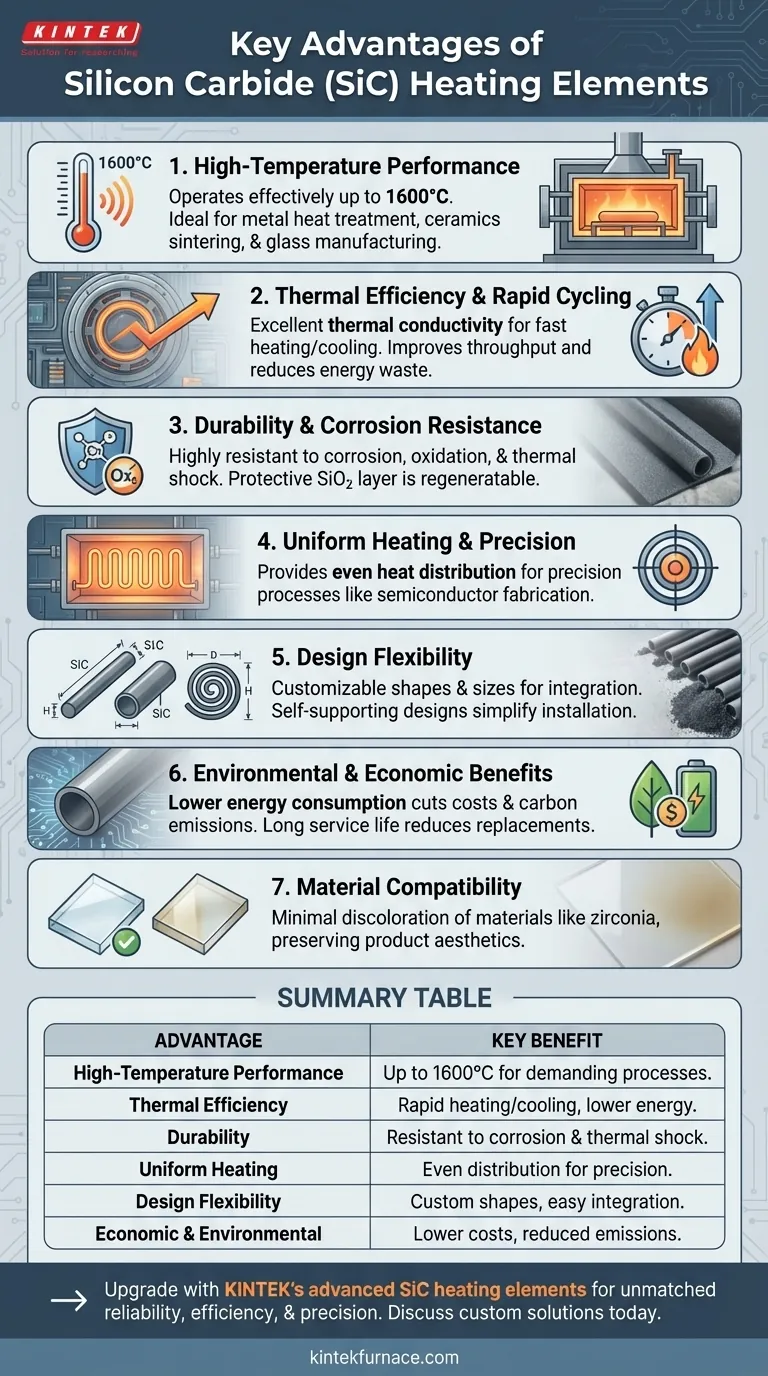

Los elementos calefactores de carburo de silicio (SiC) son ampliamente preferidos en aplicaciones industriales debido a sus excepcionales propiedades térmicas, durabilidad y eficiencia. Pueden soportar temperaturas extremas de hasta 1600 °C, ofrecen una alta conductividad térmica para un calentamiento y enfriamiento rápidos, y proporcionan una distribución uniforme del calor, lo que los hace ideales para procesos de precisión. Su naturaleza autoportante reduce la necesidad de soporte estructural adicional, mientras que su resistencia a la corrosión asegura la longevidad incluso en entornos hostiles. Además, los elementos de SiC son energéticamente eficientes, lo que reduce los costos operativos y la huella de carbono, y se pueden personalizar en forma y tamaño para adaptarse a diversos diseños de hornos, incluidos los hornos de atmósfera controlada.

Puntos clave explicados:

-

Rendimiento a alta temperatura

- Los elementos calefactores de SiC funcionan eficazmente a temperaturas de hasta 1600 °C, lo que los hace adecuados para procesos industriales exigentes como el tratamiento térmico de metales, la sinterización de cerámicas y la fabricación de vidrio.

- Su estabilidad a temperaturas extremas reduce el riesgo de deformación o falla, asegurando un rendimiento constante a lo largo del tiempo.

-

Eficiencia térmica y ciclo rápido

- La excelente conductividad térmica (14–18 kcal/M hr°C a 600 °C) permite un calentamiento y enfriamiento rápidos, mejorando el rendimiento y reduciendo los tiempos de ciclo.

- Esta eficiencia minimiza el desperdicio de energía, lo que se alinea con las prácticas sostenibles y los objetivos de ahorro de costos.

-

Durabilidad y resistencia a la corrosión

- El SiC es altamente resistente a la corrosión química, la oxidación y el choque térmico, lo que prolonga la vida útil de los elementos calefactores incluso en atmósferas agresivas.

- Si la capa protectora de SiO₂ se degrada, se puede regenerar horneando a 1450 °C+ en una atmósfera oxidante, restaurando la funcionalidad.

-

Calentamiento uniforme y precisión

- Ideales para hornos de laboratorio e industriales, los elementos de SiC proporcionan una distribución uniforme del calor, crítica para procesos como la fabricación de semiconductores o cerámicas de precisión.

- Su fiabilidad soporta aplicaciones que requieren un estricto control de la temperatura, como en hornos de atmósfera controlada.

-

Flexibilidad de diseño

- Las formas personalizables (varillas, tubos, espirales) y los tamaños permiten la integración en equipos compactos o especializados, optimizando el espacio y la potencia térmica.

- Los diseños autoportantes eliminan la necesidad de accesorios adicionales, simplificando la instalación.

-

Beneficios ambientales y económicos

- Un menor consumo de energía reduce los costos operativos y las emisiones de carbono, apoyando una fabricación más ecológica.

- Una larga vida útil disminuye la frecuencia de reemplazo, reduciendo aún más los costos y el tiempo de inactividad.

-

Compatibilidad de materiales

- A diferencia de los calentadores de MoSi₂, el SiC causa una decoloración mínima de la zirconia, preservando la estética del producto en aplicaciones de alto valor como cerámicas dentales o joyería.

Al combinar estas ventajas, los elementos calefactores de SiC abordan las necesidades fundamentales de los compradores industriales: fiabilidad, eficiencia y adaptabilidad. Ya sea para metalurgia de alta temperatura o trabajo de laboratorio de precisión, ofrecen una solución robusta que equilibra el rendimiento con la sostenibilidad.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Rendimiento a alta temperatura | Funciona hasta 1600 °C, ideal para el tratamiento térmico de metales y la sinterización de cerámicas. |

| Eficiencia térmica | Calentamiento/enfriamiento rápido (14–18 kcal/M hr°C a 600 °C), reduciendo el desperdicio de energía. |

| Durabilidad | Resiste la corrosión, la oxidación y el choque térmico; la capa de SiO₂ es regenerable. |

| Calentamiento uniforme | Distribución uniforme del calor para procesos de precisión como la fabricación de semiconductores. |

| Flexibilidad de diseño | Formas personalizables (varillas, tubos) y autoportantes para una fácil integración. |

| Económico y ambiental | Reduce los costos de energía, las emisiones de carbono y la frecuencia de reemplazo. |

Actualice su horno industrial con los elementos calefactores de SiC avanzados de KINTEK para una durabilidad, eficiencia y precisión inigualables. Nuestra I+D y fabricación internas garantizan soluciones a medida para sus necesidades de alta temperatura, desde metalurgia hasta cerámicas de grado de laboratorio. Contáctenos hoy para discutir configuraciones personalizadas o explorar nuestra gama de hornos de atmósfera controlada.

Productos que podría estar buscando:

Compre elementos calefactores de SiC de alto rendimiento para hornos eléctricos Explore ventanas de observación compatibles con el vacío para el monitoreo de procesos Descubra válvulas de vacío de precisión para el control del sistema

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad