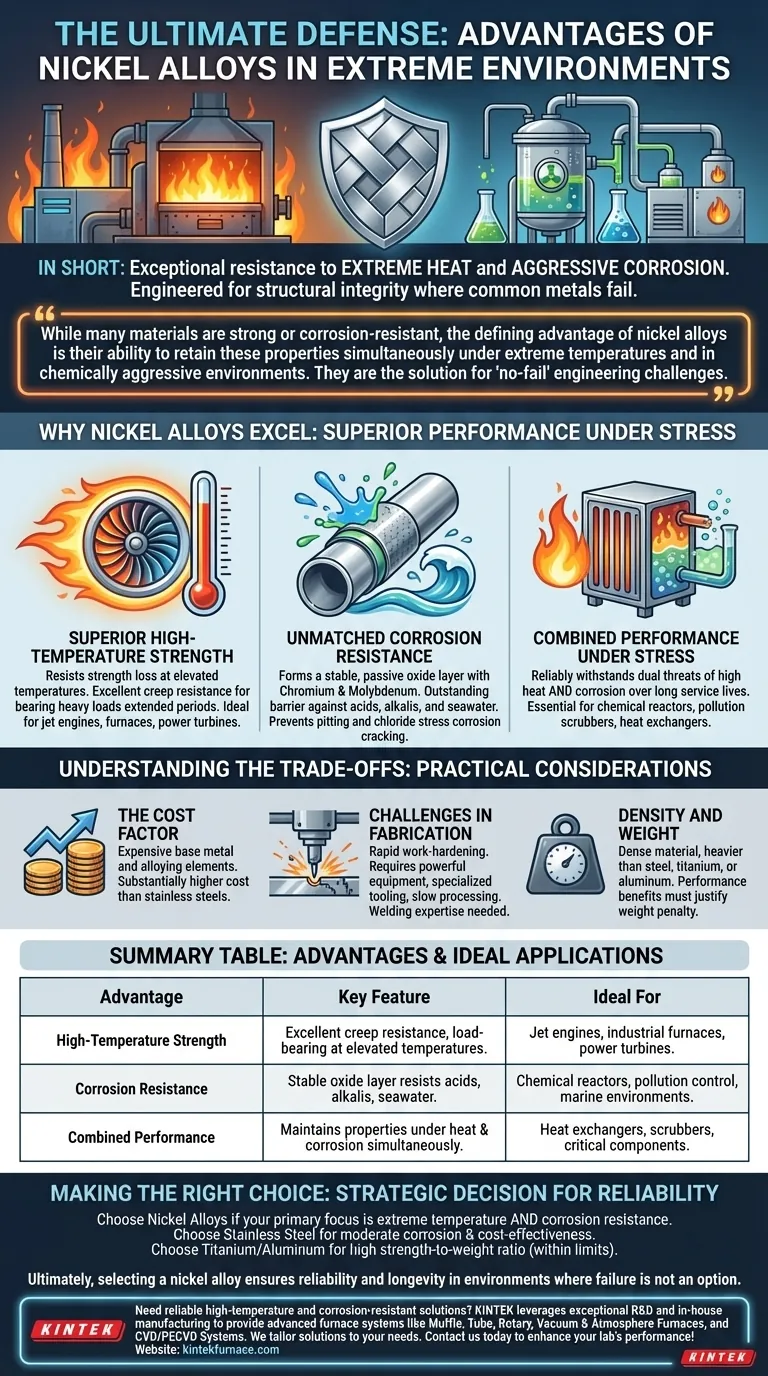

En resumen, las principales ventajas de las aleaciones de níquel son su excepcional resistencia tanto al calor extremo como a la corrosión agresiva. Estos materiales están específicamente diseñados para mantener su integridad estructural y rendimiento en condiciones de servicio severas donde metales comunes como el acero o el aluminio se degradarían y fallarían rápidamente.

Aunque muchos materiales son fuertes o resistentes a la corrosión, la ventaja definitoria de las aleaciones de níquel es su capacidad para retener estas propiedades simultáneamente bajo temperaturas extremas y en entornos químicamente agresivos. Son la solución para desafíos de ingeniería "sin fallos".

Por qué las aleaciones de níquel sobresalen en entornos extremos

El valor de una aleación de níquel no reside solo en un único atributo, sino en su rendimiento combinado bajo estrés severo. Esto las hace indispensables en industrias desde la aeroespacial hasta el procesamiento químico.

Resistencia superior a altas temperaturas

La mayoría de los metales pierden una cantidad significativa de su resistencia a medida que aumentan las temperaturas. Las aleaciones de níquel, sin embargo, están diseñadas para resistir este efecto.

Esta propiedad, conocida como resistencia a altas temperaturas o resistencia a la fluencia, significa que pueden soportar cargas pesadas durante períodos prolongados a temperaturas elevadas sin deformarse. Esto es crítico para componentes dentro de motores a reacción, hornos industriales y turbinas de generación de energía.

Resistencia a la corrosión inigualable

El níquel es inherentemente lento para oxidarse. Cuando se alea con elementos como el cromo y el molibdeno, forma una capa de óxido pasiva extremadamente estable en su superficie.

Esta capa actúa como una barrera, proporcionando una resistencia excepcional a una amplia gama de medios corrosivos, incluyendo ácidos, álcalis y agua de mar. Es particularmente eficaz para prevenir la picadura y el agrietamiento por corrosión bajo tensión de cloruros, un modo de fallo común para muchos aceros inoxidables.

Rendimiento combinado bajo estrés

La verdadera ventaja de las aleaciones de níquel se hace evidente en aplicaciones que implican tanto altas temperaturas como corrosión.

Entornos como reactores químicos, depuradores de control de la contaminación e intercambiadores de calor a menudo someten los materiales a esta doble amenaza. Las aleaciones de níquel son una de las pocas clases de materiales que pueden soportar de forma fiable estas fuerzas combinadas durante largas vidas útiles.

Comprendiendo las compensaciones

Si bien su rendimiento es excepcional, las aleaciones de níquel son una solución especializada. Sus ventajas vienen con consideraciones prácticas que deben sopesarse para cualquier proyecto.

El factor costo

El níquel es un metal base relativamente caro, y los otros elementos utilizados en estas superaleaciones (como cromo, molibdeno y niobio) también añaden un costo significativo. Como resultado, las aleaciones de níquel son sustancialmente más caras que incluso los aceros inoxidables de alta calidad.

Desafíos en la fabricación

Las mismas propiedades que hacen que las aleaciones de níquel sean fuertes y resistentes también las hacen difíciles de trabajar.

Son conocidas por endurecerse rápidamente por trabajo, lo que significa que el mecanizado requiere equipos potentes, herramientas especializadas y velocidades de procesamiento más lentas. La soldadura también requiere experiencia y procedimientos específicos para evitar el agrietamiento y mantener la resistencia a la corrosión en la zona afectada por el calor.

Densidad y peso

Las aleaciones de níquel son materiales densos, típicamente más que el acero y significativamente más pesados que las aleaciones de titanio o aluminio. En aplicaciones donde el peso es una preocupación principal, como la aeroespacial, los beneficios de rendimiento deben ser lo suficientemente sustanciales como para justificar la penalización de peso.

Tomando la decisión correcta para su aplicación

La decisión de usar una aleación de níquel debe estar impulsada por las demandas específicas de su entorno operativo.

- Si su enfoque principal es la temperatura extrema y la resistencia a la corrosión: Las aleaciones de níquel son a menudo la única opción viable, especialmente cuando ambas condiciones exigentes están presentes.

- Si su enfoque principal es la rentabilidad para un entorno moderadamente corrosivo: Un acero inoxidable de alta calidad podría ofrecer un mejor equilibrio entre rendimiento y precio.

- Si su enfoque principal es una alta relación resistencia-peso: Las aleaciones de titanio o aluminio avanzadas pueden ser más adecuadas, siempre que los desafíos de temperatura y corrosión estén dentro de sus límites.

En última instancia, seleccionar una aleación de níquel es una decisión estratégica para garantizar la fiabilidad y la longevidad en entornos donde el fallo no es una opción.

Tabla resumen:

| Ventaja | Característica clave | Ideal para |

|---|---|---|

| Resistencia a altas temperaturas | Excelente resistencia a la fluencia y capacidad de carga a temperaturas elevadas | Motores a reacción, hornos industriales, turbinas de potencia |

| Resistencia a la corrosión | Capa de óxido estable que resiste ácidos, álcalis y agua de mar | Reactores químicos, sistemas de control de la contaminación, entornos marinos |

| Rendimiento combinado | Mantiene las propiedades bajo calor y corrosión simultáneamente | Intercambiadores de calor, depuradores, componentes de ingeniería críticos |

¿Necesita soluciones fiables para altas temperaturas y resistencia a la corrosión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos avanzados como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas en la industria aeroespacial, el procesamiento químico y más. Contáctenos hoy para mejorar el rendimiento y la durabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica