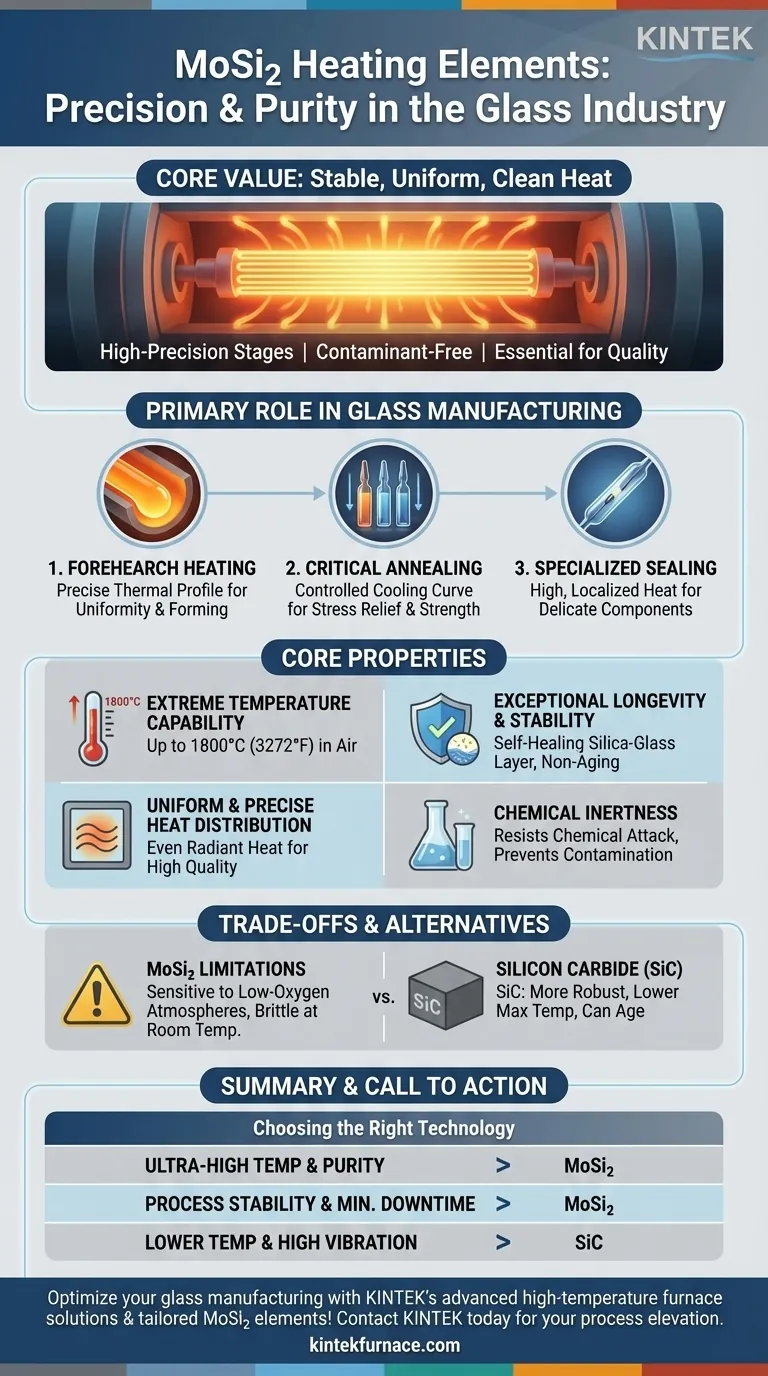

En la industria del vidrio, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) se utilizan principalmente en las etapas finales y de alta precisión de la producción. Se encuentran más comúnmente proporcionando calor libre de contaminantes en los antecrisoles de los hornos de fusión, lo cual es crítico para procesos como el recocido de ampollas de vidrio y el sellado de componentes electrónicos como los interruptores de lengüeta.

El valor fundamental de los elementos de MoSi₂ en la fabricación de vidrio no es solo su capacidad para alcanzar temperaturas extremas, sino su capacidad para entregar calor excepcionalmente estable, uniforme y limpio. Esta precisión es esencial para garantizar la calidad final, la resistencia y la claridad del producto de vidrio.

El papel principal del MoSi₂ en la fabricación de vidrio

Los elementos de MoSi₂ no se utilizan típicamente para la fusión inicial a granel de materias primas, que es un proceso de energía extremadamente alta. En cambio, sus propiedades únicas los hacen indispensables para las etapas de acabado más delicadas y sensibles a la temperatura.

Calentamiento y acondicionamiento del antecrisol

El antecrisol es un canal crítico que transporta el vidrio fundido desde el horno principal a las máquinas de conformado. El control de la temperatura en esta zona es primordial.

Los elementos de MoSi₂ proporcionan el perfil térmico preciso necesario para llevar el vidrio a la viscosidad exacta requerida para el conformado, asegurando la uniformidad del producto y minimizando los defectos.

Procesos críticos de recocido

El recocido es el proceso de enfriamiento lento del vidrio para aliviar las tensiones internas que pueden hacer que se agriete o se rompa.

El calor radiante uniforme de los elementos de MoSi₂ permite una curva de enfriamiento altamente controlada. Esto es vital para producir productos fuertes y estables como ampollas de laboratorio u otros artículos de vidrio de alto valor.

Aplicaciones de sellado especializadas

El calor alto y localizado de estos elementos es perfecto para tareas especializadas. Un ejemplo clave es el sellado de interruptores de lengüeta, donde el vidrio debe fundirse alrededor de componentes electrónicos delicados sin causar daños ni contaminación.

Propiedades fundamentales que impulsan su adopción

La preferencia por los elementos de MoSi₂ en estas aplicaciones específicas de vidrio se debe a una combinación única de propiedades del material.

Capacidad de temperatura extrema

Los elementos de MoSi₂ pueden operar consistentemente en el aire a temperaturas de hasta 1800°C (3272°F). Este límite de alta temperatura proporciona una amplia ventana operativa para procesar varios tipos de vidrio especial.

Longevidad y estabilidad excepcionales

A diferencia de muchos elementos metálicos, los elementos de MoSi₂ no "envejecen" en el sentido tradicional. Desarrollan una capa protectora de vidrio de sílice en su superficie que se "autorrepara" si se daña, evitando una mayor oxidación y asegurando una vida útil muy larga y predecible.

Distribución de calor uniforme y precisa

Estos elementos proporcionan calor principalmente a través de la radiación térmica, lo que resulta en una distribución de temperatura muy uniforme dentro de la cámara del horno. Esta uniformidad es innegociable para un recocido de alta calidad.

Inercia química

La capa protectora de sílice hace que el elemento sea altamente resistente al ataque químico y asegura que no introduzca contaminantes en la atmósfera del horno. Esto es crucial para mantener la pureza y la claridad óptica del vidrio.

Comprensión de las ventajas y limitaciones

Aunque potentes, los elementos de MoSi₂ no son una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada y para evitar fallos costosos.

Sensibilidad a la atmósfera

La temperatura máxima de funcionamiento de los elementos de MoSi₂ debe reducirse en atmósferas con bajo contenido de oxígeno. La capa protectora de sílice no puede formarse ni mantenerse sin suficiente oxígeno, lo que provoca una rápida degradación del elemento.

Fragilidad a temperatura ambiente

Al igual que muchos materiales cerámicos, el MoSi₂ es muy frágil a bajas temperaturas. Esto requiere una manipulación cuidadosa durante la instalación y el mantenimiento para evitar golpes mecánicos o fracturas. Solo adquieren ductilidad a temperaturas muy altas.

Comparación con alternativas

Los elementos de carburo de silicio (SiC) son otra opción común en la industria del vidrio. El SiC es generalmente más robusto y tolerante al estrés mecánico, pero típicamente tiene una temperatura máxima de funcionamiento más baja y puede envejecer con el tiempo, lo que requiere un monitoreo y ajuste más frecuentes de la fuente de alimentación.

Cómo aplicar esto a su proceso

Elegir la tecnología de elemento calefactor correcta requiere alinear sus puntos fuertes específicos con sus objetivos de producción principales.

- Si su enfoque principal es el procesamiento a temperaturas ultra altas (>1600°C) y la pureza absoluta del producto: El MoSi₂ es la opción superior por su estabilidad y naturaleza no contaminante.

- Si su enfoque principal es la estabilidad del proceso y la minimización del tiempo de inactividad: La característica de autorreparación y no envejecimiento del MoSi₂ proporciona una longevidad y un rendimiento predecible inigualables.

- Si opera a temperaturas más bajas o en un entorno con alta vibración mecánica: Un elemento más robusto como el carburo de silicio (SiC) puede ser una solución más práctica y rentable.

En última instancia, aprovechar la tecnología de calefacción adecuada es fundamental para lograr tanto la eficiencia como la calidad en la fabricación moderna de vidrio.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Calentamiento del antecrisol | Control preciso de la temperatura para una viscosidad uniforme del vidrio |

| Procesos de recocido | Calor radiante uniforme para aliviar el estrés y mejorar la resistencia |

| Aplicaciones de sellado | Calor alto y localizado para el sellado de componentes sin contaminantes |

¡Optimice su fabricación de vidrio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores y sistemas de MoSi₂ a medida, como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas para una mayor pureza, eficiencia y calidad del producto. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material