En la deposición química de vapor asistida por plasma (PECVD), el plasma se genera aplicando un campo eléctrico de alta frecuencia entre dos electrodos dentro de una cámara de baja presión. Esta energía eléctrica ioniza y rompe las moléculas de gas precursor, creando una "descarga luminosa" reactiva. Este proceso permite la deposición de películas delgadas a temperaturas significativamente más bajas que los métodos tradicionales.

El propósito principal del plasma en PECVD no es calentar la cámara, sino utilizar energía eléctrica para crear una "sopa" química altamente reactiva. Esto permite la descomposición de gases estables en los componentes básicos para la deposición de la película, una tarea que de otro modo requeriría un calor extremo.

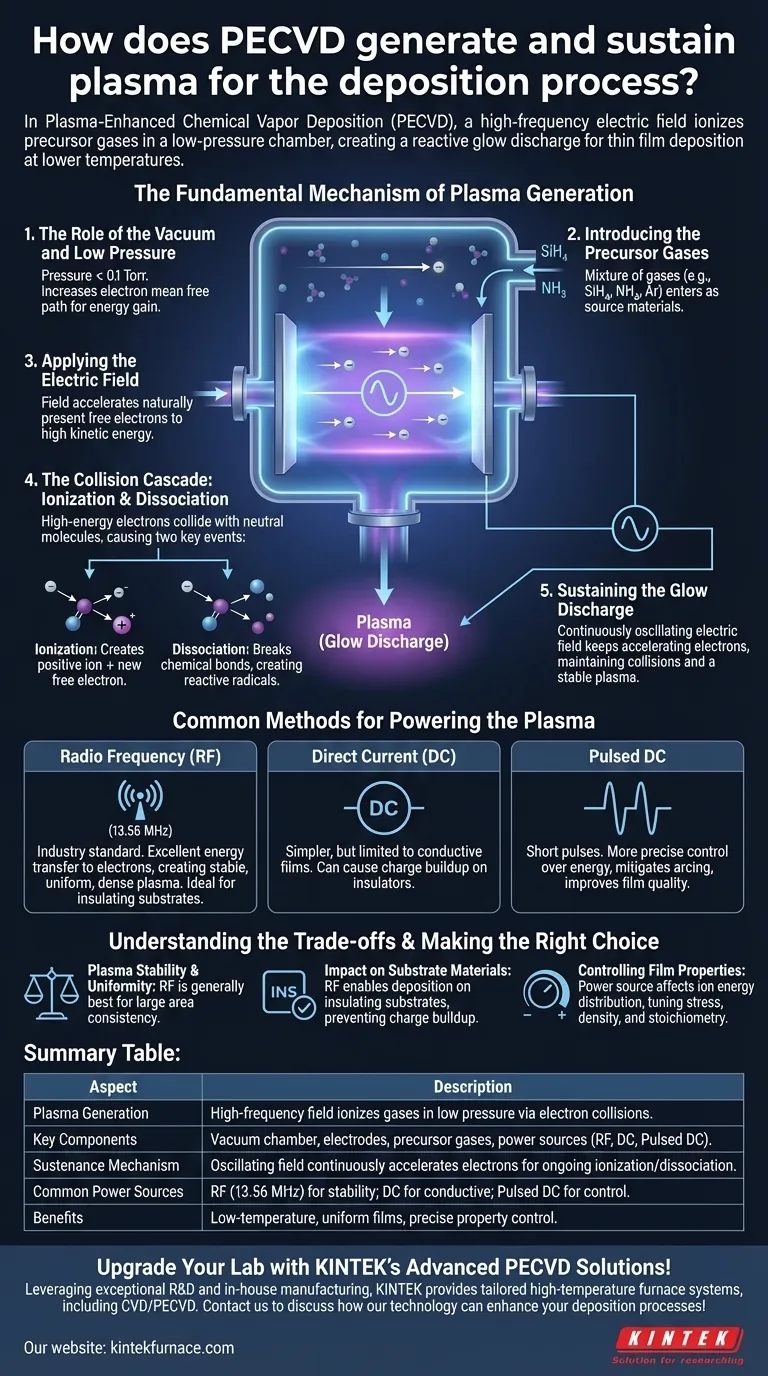

El mecanismo fundamental de la generación de plasma

Para comprender el PECVD, primero debe entender el proceso paso a paso que transforma el gas inerte en un plasma químicamente activo. Esto ocurre en un entorno de vacío controlado.

El papel del vacío y la baja presión

Todo el proceso tiene lugar en una cámara de vacío a muy bajas presiones, a menudo por debajo de 0,1 Torr.

Esta baja presión es crítica. Aumenta el camino libre medio, que es la distancia promedio que un electrón puede recorrer antes de chocar con una molécula de gas. Un camino más largo permite que los electrones ganen más energía del campo eléctrico antes del impacto.

Introducción de los gases precursores

Se introduce una mezcla precisa de gases precursores en la cámara. Estos son los materiales de origen para la película.

Por ejemplo, para depositar nitruro de silicio (SiNₓ), se utilizan gases como el silano (SiH₄) y el amoníaco (NH₃) o el nitrógeno (N₂). Estos suelen mezclarse con gases portadores inertes como el argón.

Aplicación del campo eléctrico

Se aplica un campo eléctrico entre dos electrodos dentro de la cámara. Este campo actúa inmediatamente sobre los pocos electrones libres naturalmente presentes en el gas.

El campo acelera estos electrones a altas velocidades, dándoles una energía cinética significativa.

La cascada de colisiones: ionización y disociación

Estos electrones de alta energía chocan con las moléculas de gas precursor neutras. Estas colisiones son el corazón de la generación de plasma y resultan en dos eventos clave:

- Ionización: Un electrón golpea una molécula neutra con la fuerza suficiente para desprender otro electrón. Esto crea un ion positivo y un nuevo electrón libre, que luego también se acelera en el campo.

- Disociación: La energía de la colisión rompe los enlaces químicos de las moléculas precursoras, creando fragmentos neutros altamente reactivos llamados radicales.

Este proceso se repite en una rápida cascada, llenando rápidamente la cámara con una mezcla de iones, electrones, radicales y moléculas neutras. Este gas energizado y cuasi-neutro es el plasma, a menudo visible como un brillo característico.

Sostener la descarga luminosa

Para mantener el plasma, se utiliza un campo eléctrico que oscila continuamente. Al cambiar rápidamente la polaridad, el campo sigue acelerando los electrones de un lado a otro, asegurando que las colisiones sigan ocurriendo.

Esta entrada constante de energía equilibra la energía perdida a medida que los iones y los radicales se recombinan o se depositan en el sustrato, manteniendo un plasma estable durante la duración del proceso de deposición.

Métodos comunes para alimentar el plasma

Las características del plasma, y por lo tanto las propiedades de la película resultante, están fuertemente influenciadas por el tipo de fuente de energía utilizada para crear el campo eléctrico.

Radiofrecuencia (RF): El estándar de la industria

El método más común utiliza una fuente de energía de Radiofrecuencia (RF), que normalmente opera a una frecuencia industrial regulada federalmente de 13,56 MHz.

La RF es altamente efectiva porque su rápida oscilación es excelente para transferir energía a los electrones ligeros, mientras que los iones más pesados permanecen relativamente estacionarios. Esto crea un plasma estable, uniforme y denso, ideal para películas de alta calidad tanto en sustratos conductores como aislantes.

Corriente Continua (CC) y CC pulsada

Un voltaje de Corriente Continua (CC) también puede generar plasma. Este es un método más simple, pero generalmente se limita a la deposición de películas conductoras, ya que la carga puede acumularse en sustratos aislantes, interrumpiendo el proceso.

La CC pulsada es un avance que aplica el voltaje de CC en pulsos cortos. Esto proporciona un control más preciso sobre la energía del plasma y puede ayudar a mitigar problemas como el arco, mejorando la calidad de la película.

Otras frecuencias y fuentes

Aunque menos comunes, también se pueden utilizar otras fuentes como la Frecuencia Media (MF) y las microondas. Cada una ofrece una forma diferente de acoplar energía al gas, creando plasmas con densidades y distribuciones de energía iónica distintas, adaptadas a aplicaciones específicas.

Entendiendo las compensaciones: Por qué el método importa

La elección de una fuente de energía no es arbitraria; es una decisión de ingeniería crítica que dicta las capacidades del sistema PECVD y la calidad de la película.

Estabilidad y uniformidad del plasma

Los sistemas de RF generalmente producen el plasma más estable y espacialmente uniforme en grandes áreas. Esto es esencial para aplicaciones de fabricación donde la consistencia en una oblea es primordial. Los plasmas de CC a veces pueden ser menos uniformes.

Impacto en los materiales del sustrato

La principal ventaja de la RF sobre la CC es su capacidad para depositar películas en sustratos aislantes. El campo oscilante evita la acumulación destructiva de carga que puede ocurrir con un voltaje de CC constante, lo que hace que el RF-PECVD sea mucho más versátil.

Control de las propiedades de la película

La elección de la fuente de energía impacta directamente en la distribución de energía iónica dentro del plasma. Técnicas avanzadas como la CC pulsada o la RF de doble frecuencia permiten a los operadores ajustar finamente la energía iónica y la densidad del plasma.

Este control permite una manipulación precisa de las propiedades de la película como la tensión, la densidad, la estequiometría y la dureza. Una mayor energía iónica puede crear películas más densas, pero también puede introducir daños en el sustrato.

Tomar la decisión correcta para su objetivo

El método óptimo de generación de plasma depende completamente del material que se deposita y de las características deseadas de la película.

- Si su enfoque principal son las películas uniformes y de alta calidad en sustratos aislantes: RF-PECVD es la opción estándar de la industria y la más confiable.

- Si su enfoque principal es el control preciso sobre la tensión y la densidad de la película: Un sistema con CC pulsada o capacidades avanzadas de RF proporciona las palancas necesarias para ajustar la química del plasma.

- Si su enfoque principal es una configuración simple para películas conductoras: El DC-PECVD puede ser una opción viable, aunque menos común, para necesidades específicas de investigación o industriales.

En última instancia, comprender cómo se genera el plasma lo transforma de una "caja negra" en una herramienta potente y sintonizable para la ingeniería de materiales.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Generación de plasma | Campo eléctrico de alta frecuencia que ioniza gases en una cámara de baja presión, creando plasma reactivo mediante colisiones de electrones. |

| Componentes clave | Cámara de vacío, electrodos, gases precursores (p. ej., SiH₄, NH₃) y fuentes de energía (RF, CC, CC pulsada). |

| Mecanismo de sostenimiento | El campo eléctrico oscilante mantiene el plasma acelerando continuamente los electrones para una ionización y disociación continuas. |

| Fuentes de energía comunes | RF (13,56 MHz) para estabilidad y versatilidad; CC para películas conductoras; CC pulsada para un control mejorado. |

| Beneficios | Permite la deposición a baja temperatura, una calidad uniforme de la película y un control preciso sobre propiedades como la tensión y la densidad. |

¡Mejore su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para la deposición de películas delgadas, la ingeniería de materiales o las aplicaciones de investigación. ¡Contáctenos hoy para discutir cómo nuestra tecnología PECVD puede mejorar sus procesos de deposición e impulsar la innovación en sus proyectos!

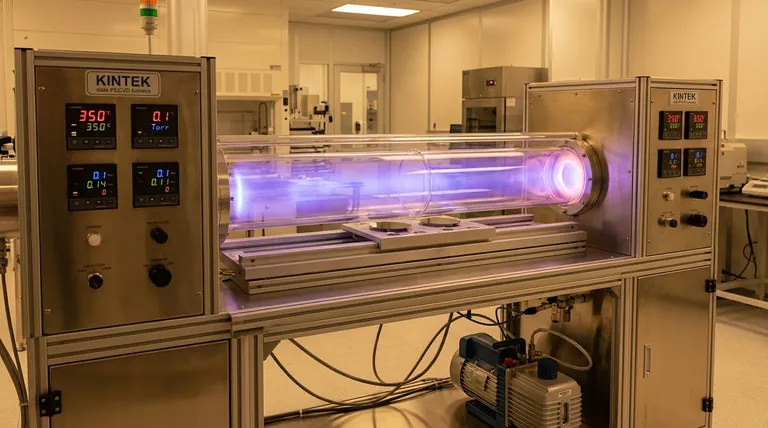

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares