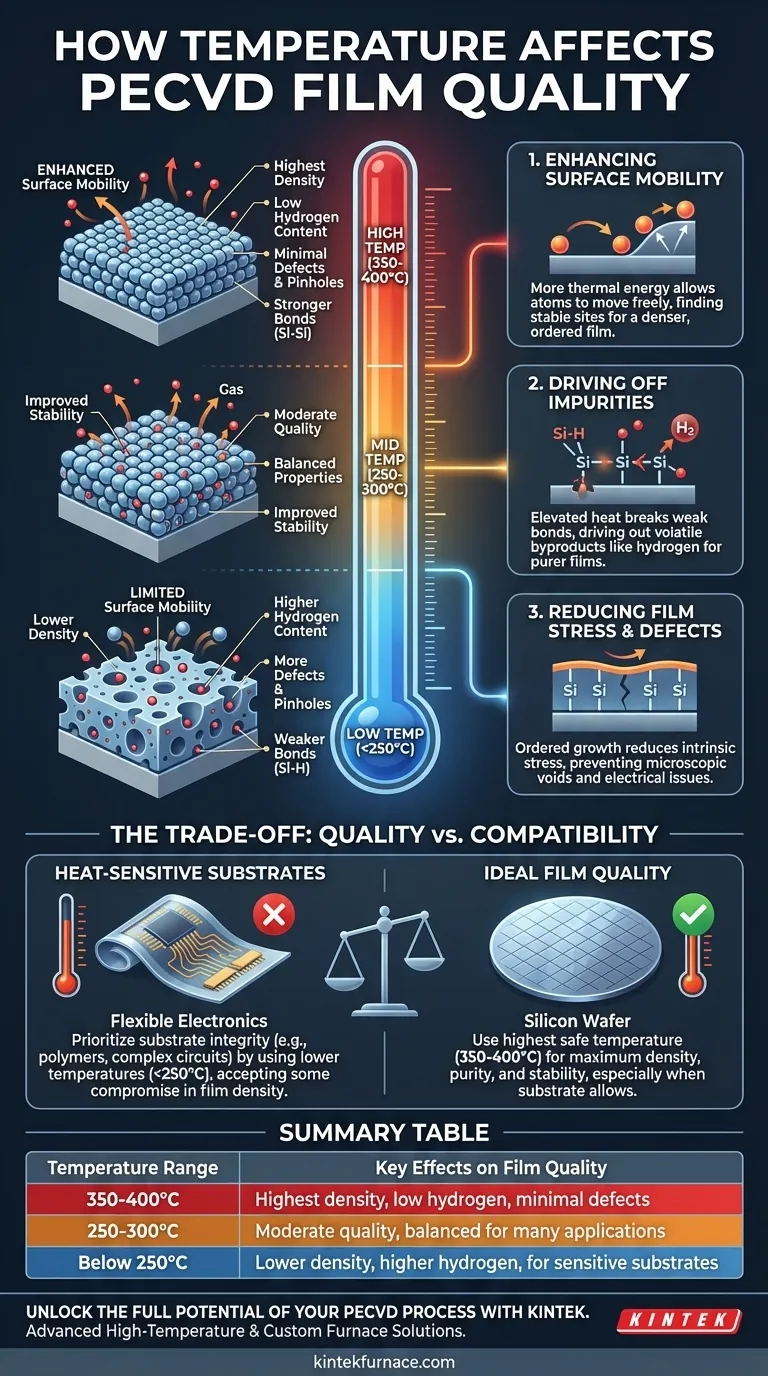

En resumen, aumentar la temperatura del sustrato durante un proceso PECVD generalmente produce una película delgada de mayor calidad. Las temperaturas más altas proporcionan la energía térmica necesaria para crear películas más densas y estables con menor contenido de hidrógeno, menos orificios y mejor resistencia al ataque químico. Si bien la principal ventaja de PECVD es su capacidad para operar a temperaturas más bajas que otros métodos, las películas de mayor calidad todavía se logran en el extremo superior de su rango operativo, típicamente entre 350 °C y 400 °C.

El desafío central al establecer la temperatura de PECVD no es simplemente maximizar la calidad de la película, sino equilibrar el deseo de una película perfecta con las limitaciones térmicas de su sustrato. La temperatura "correcta" es un compromiso deliberado entre las propiedades ideales de la película y las restricciones prácticas del material.

El papel fundamental de la temperatura en la deposición

Si bien el plasma proporciona la energía principal para iniciar la reacción química en PECVD, la temperatura del sustrato juega un papel secundario crítico en la determinación de la estructura y pureza finales de la película.

Mejora de la movilidad superficial

Una temperatura más alta otorga a los átomos y fragmentos moleculares que llegan a la superficie del sustrato (conocidos como adátomos) más energía térmica.

Esta mayor energía les permite moverse más libremente sobre la superficie antes de fijarse en su lugar. Este proceso, llamado movilidad superficial, les permite encontrar sitios de menor energía y más estables en la estructura en crecimiento de la película.

El resultado es una película más densa y ordenada con una menor concentración de huecos y defectos estructurales.

Eliminación de impurezas

Los gases precursores de PECVD a menudo contienen hidrógeno. Durante la deposición, este hidrógeno puede incorporarse a la película, creando enlaces débiles (por ejemplo, Si-H en lugar de Si-Si en el nitruro de silicio) que degradan la estabilidad química y mecánica de la película.

Las temperaturas elevadas proporcionan la energía necesaria para romper estos enlaces más débiles y expulsar subproductos volátiles como el gas hidrógeno, lo que da como resultado una película final más pura y estable. Esto se mide directamente por una menor tasa de grabado en los pasos de procesamiento posteriores.

Reducción de la tensión y los defectos de la película

La combinación de mayor movilidad superficial y eliminación de impurezas conduce directamente a películas con menor tensión intrínseca.

A medida que la película crece en un estado más ordenado y relajado, es menos propensa a formar vacíos microscópicos u orificios, que son defectos comunes en las deposiciones a temperaturas más bajas que pueden comprometer la integridad eléctrica de un dispositivo.

Comprender las compensaciones: calidad frente a compatibilidad

La decisión de utilizar una temperatura más alta no siempre es sencilla. La razón principal de la existencia de PECVD es su capacidad para depositar películas sobre materiales que no pueden soportar el calor extremo de los procesos CVD térmicos tradicionales.

La ventaja central de PECVD

El CVD convencional puede requerir temperaturas cercanas a los 1.000 °C, lo que derretiría, degradaría o alteraría fundamentalmente muchos materiales importantes.

PECVD utiliza plasma para eludir este requisito térmico, permitiendo la deposición en un rango mucho más bajo (desde menos de 200 °C hasta alrededor de 400 °C). Esta capacidad es lo que hace posible la microelectrónica moderna.

Protección de sustratos sensibles al calor

Muchas aplicaciones avanzadas dependen de sustratos que tienen presupuestos térmicos estrictos. Materiales como los polímeros para electrónica flexible, ciertas capas metálicas en circuitos integrados complejos o dispositivos completamente fabricados no pueden soportar altas temperaturas.

En estos casos, la temperatura máxima del proceso está determinada por la supervivencia del sustrato, no por las condiciones ideales para la película en sí.

El principio de "suficientemente bueno"

Es probable que una película depositada a 200 °C tenga más hidrógeno y sea menos densa que una depositada a 400 °C. Sin embargo, esa película es infinitamente mejor que un sustrato derretido.

El objetivo es encontrar la temperatura más alta que el sustrato pueda tolerar para obtener la mejor película posible bajo esas limitaciones. Una película que es funcional para la aplicación es el objetivo real.

Tomar la decisión correcta para su aplicación

Optimizar la temperatura es una función de su objetivo final. No existe una única temperatura "mejor", solo la más apropiada para sus materiales específicos y objetivos de rendimiento.

- Si su enfoque principal es la máxima calidad y densidad de la película: Utilice la temperatura más alta que su sustrato y equipo puedan manejar de manera segura y confiable, a menudo en el rango de 350-400 °C, para lograr la película más estable y pura.

- Si su enfoque principal es la deposición sobre un sustrato sensible al calor: Priorice la integridad de su sustrato utilizando una temperatura más baja (por ejemplo, por debajo de 250 °C) y acepte la compensación inherente en la densidad y pureza de la película.

- Si su enfoque principal es equilibrar el rendimiento y el tiempo de proceso: Comience en un rango medio (250-300 °C) y caracterice la película resultante, ajustando la temperatura hacia arriba o hacia abajo para encontrar el punto óptimo donde la calidad de la película cumpla con los requisitos de su dispositivo sin un presupuesto térmico excesivo.

En última instancia, dominar la temperatura de PECVD consiste en tomar una decisión deliberada e informada basada en la física fundamental del crecimiento de películas y los límites prácticos de su proyecto.

Tabla de resumen:

| Rango de temperatura | Efectos clave en la calidad de la película |

|---|---|

| 350-400°C | Máxima densidad, bajo hidrógeno, defectos mínimos |

| 250-300°C | Calidad moderada, equilibrada para muchas aplicaciones |

| Por debajo de 250°C | Menor densidad, mayor contenido de hidrógeno, para sustratos sensibles |

Desbloquee todo el potencial de su proceso PECVD con KINTEK

¿Tiene dificultades para equilibrar la calidad de la película con los límites térmicos del sustrato? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas CVD/PECVD, diseñados para ayudarle a lograr películas delgadas superiores. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté trabajando con materiales sensibles al calor o buscando la máxima densidad de película. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, y hornos de vacío y atmósfera, garantiza un rendimiento confiable y una mayor eficiencia en su laboratorio.

No permita que los compromisos de temperatura frenen su investigación: contáctenos hoy para discutir cómo KINTEK puede adaptar una solución para su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados