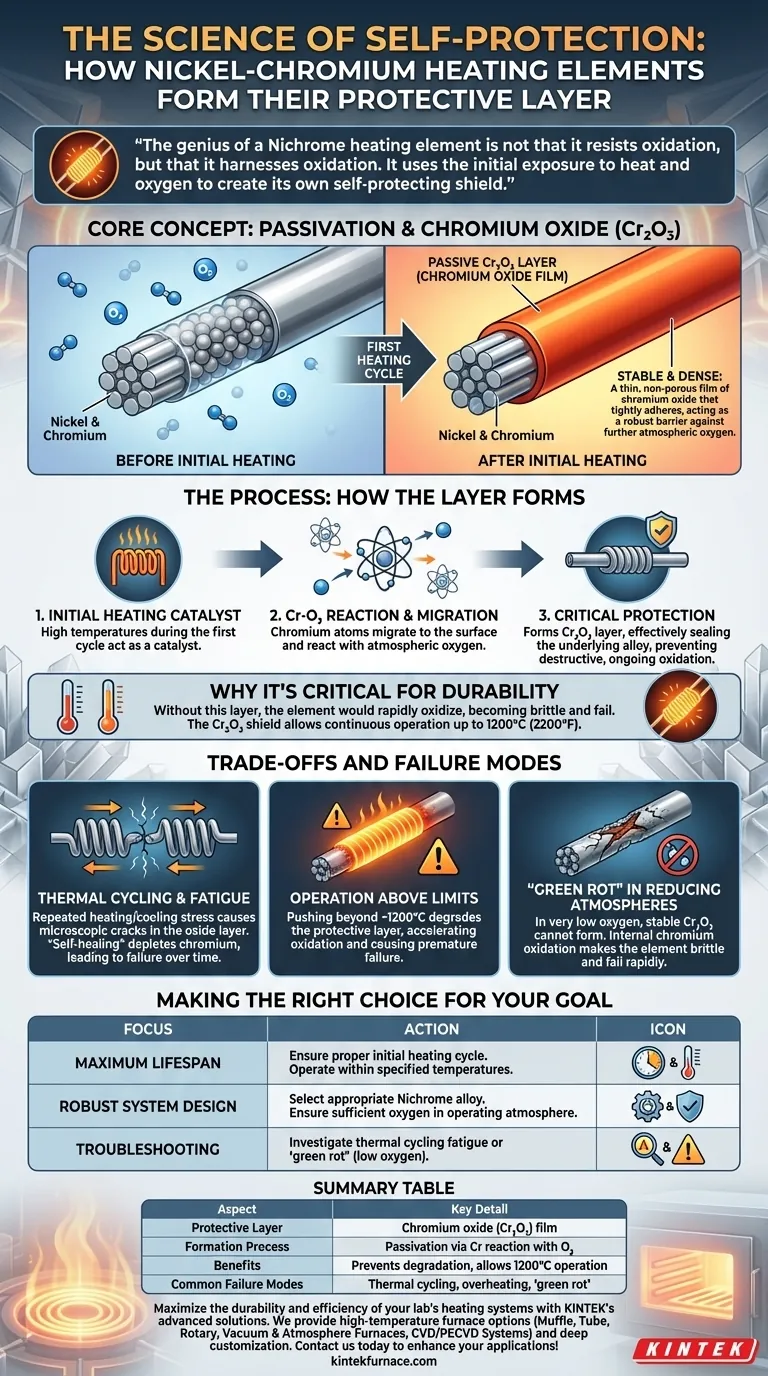

En esencia, la capa protectora de un elemento calefactor de Níquel-Cromo (Nicrom) es una película delgada y estable de óxido de cromo. Esta capa se forma automáticamente durante el primer ciclo de calentamiento a medida que el cromo de la aleación reacciona con el oxígeno del aire. Este proceso, conocido como pasivación, es lo que otorga al elemento su notable resistencia a la degradación a altas temperaturas.

La genialidad de un elemento calefactor de Nicrom no es que resista la oxidación, sino que aprovecha la oxidación. Utiliza la exposición inicial al calor y al oxígeno para crear su propio escudo autoprotector, previniendo la oxidación destructiva y continua que de otro modo causaría su fallo.

La ciencia de la autoprotección: la pasivación en acción

La durabilidad del alambre de Nicrom no es una propiedad inherente de la aleación en bruto, sino que se crea en el momento en que se pone en servicio por primera vez. Este mecanismo de autoprotección es una forma controlada y beneficiosa de oxidación.

La reacción inicial: formación de óxido de cromo

Cuando el elemento se calienta por primera vez, la alta temperatura actúa como catalizador. Los átomos de cromo dentro de la aleación tienen una fuerte afinidad por el oxígeno. Migran a la superficie del alambre y reaccionan con el oxígeno de la atmósfera.

Esta reacción forma selectivamente una capa pasiva de óxido de cromo (Cr₂O₃) que se adhiere firmemente a la superficie.

La naturaleza de la capa protectora

Esta capa de óxido de cromo recién formada es extremadamente delgada, densa y químicamente estable. A diferencia del óxido escamoso y poroso que se forma en el hierro, esta capa no es porosa y actúa como una barrera robusta.

Sella eficazmente la aleación subyacente, tanto el níquel como el cromo restante, del contacto posterior con el oxígeno atmosférico.

Por qué esta capa es fundamental para la durabilidad

Sin esta capa pasiva, el elemento calefactor continuaría oxidándose rápidamente a altas temperaturas, volviéndose más delgado, más quebradizo y quemándose rápidamente.

El escudo de óxido de cromo es lo que previene este ciclo destructivo. Permite que el elemento opere continuamente a temperaturas de hasta 1200 °C (2200 °F) mientras mantiene su integridad estructural y eléctrica.

Comprensión de las compensaciones y los modos de fallo

Aunque es notablemente eficaz, la capa protectora no es invencible. Comprender sus limitaciones es clave para maximizar la vida útil de un elemento calefactor.

Ciclo térmico y fatiga

La causa más común de fallo es el calentamiento y enfriamiento repetidos. Este ciclo térmico hace que el elemento se expanda y contraiga.

Durante miles de ciclos, esta tensión puede provocar la formación de grietas microscópicas en la capa de óxido protectora. Si bien el elemento puede "autocurarse" formando nuevo óxido en estas grietas, este proceso consume cromo de la aleación. Finalmente, la aleación subyacente se agota en cromo y el elemento falla.

Funcionamiento por encima de los límites de temperatura

Llevar el elemento más allá de su temperatura de funcionamiento especificada (generalmente alrededor de 1200 °C) puede hacer que la capa protectora se degrade o se vea comprometida. Esto acelera la oxidación y conduce a un fallo prematuro.

"Rotura verde" en atmósferas reductoras

En entornos con muy poco oxígeno (conocidos como atmósferas reductoras), la capa estable de óxido de cromo no puede formarse correctamente.

En cambio, puede ocurrir un proceso de oxidación diferente, oxidando selectivamente el cromo internamente. Este fenómeno, conocido como rotura verde, hace que el elemento sea extremadamente quebradizo y conduce a un fallo rápido.

Tomar la decisión correcta para su objetivo

Comprender la formación y función de esta capa ayuda a diseñar y mantener sistemas de calefacción fiables.

- Si su enfoque principal es la máxima vida útil del elemento: Asegúrese de que el elemento experimente un ciclo de calentamiento inicial adecuado para formar una capa de óxido de calidad y siempre opérelo dentro de su rango de temperatura especificado.

- Si su enfoque principal es diseñar un sistema robusto: Seleccione una aleación de Nicrom apropiada para su temperatura objetivo y, fundamentalmente, asegúrese de que la atmósfera operativa tenga suficiente oxígeno para mantener la capa protectora.

- Si está solucionando fallos frecuentes: Investigue si hay evidencia de fatiga por ciclo térmico o signos de "rotura verde", lo que apunta a un funcionamiento en un entorno con bajo contenido de oxígeno.

Al comprender esta química fundamental, puede garantizar la fiabilidad y el rendimiento a largo plazo de sus aplicaciones de calefacción a alta temperatura.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Capa protectora | Película de óxido de cromo (Cr₂O₃) formada durante el calentamiento inicial |

| Proceso de formación | Pasivación mediante la reacción del cromo con el oxígeno atmosférico |

| Beneficios | Previene la degradación, permite el funcionamiento hasta 1200 °C (2200 °F) |

| Modos de fallo comunes | Fatiga por ciclo térmico, funcionamiento por encima de los límites, rotura verde en atmósferas con bajo contenido de oxígeno |

Maximice la durabilidad y la eficiencia de los sistemas de calefacción de su laboratorio con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos mejorar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido