En la Deposición Química de Vapor Mejorada por Plasma (CVD-ME), un gas de reacción se transforma en una película sólida a través de un proceso de múltiples etapas impulsado por la energía del plasma. En lugar de depender únicamente del calor alto, un campo eléctrico energiza el gas a un estado de plasma, rompiendo las moléculas de gas estables en fragmentos altamente reactivos. Estos fragmentos luego viajan a la superficie del sustrato, donde reaccionan químicamente y se unen para formar una película delgada y sólida.

El principio central de la CVD-ME es utilizar la energía de un plasma —un gas ionizado— para iniciar reacciones químicas a una temperatura mucho más baja que la requerida por los métodos convencionales. Esto permite la deposición de películas de alta calidad en sustratos que no pueden soportar altas temperaturas.

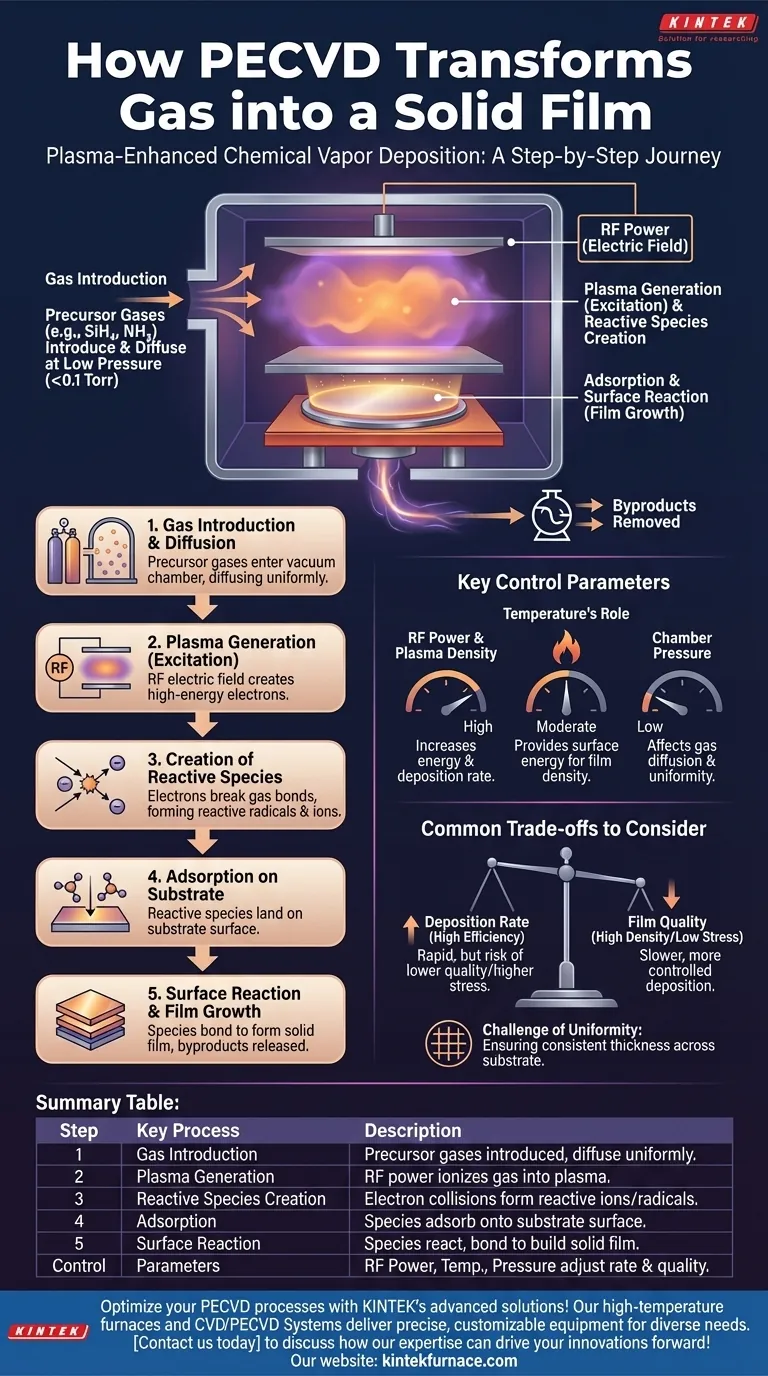

El Viaje del Gas al Sólido: Un Desglose Paso a Paso

La transformación de un gas que fluye libremente a una película sólida diseñada con precisión no es un evento único, sino una secuencia de pasos físicos y químicos cuidadosamente controlados.

Paso 1: Introducción y Difusión del Gas

El proceso comienza introduciendo gases precursores específicos, como Silano (SiH₄) y Amoníaco (NH₃), en una cámara de vacío. Estos gases son las materias primas para la película final.

La cámara se mantiene a una presión muy baja (típicamente por debajo de 0.1 Torr) para permitir que las moléculas de gas se difundan libre y uniformemente hacia el sustrato, que a menudo es una oblea de silicio.

Paso 2: Generación de Plasma (La "Excitación")

Se aplica un campo eléctrico, generalmente generado por una fuente de alimentación de radiofrecuencia (RF), a través de electrodos dentro de la cámara.

Este fuerte campo eléctrico acelera los electrones libres en la cámara, dándoles alta energía cinética.

Paso 3: Creación de Especies Reactivas

Estos electrones de alta energía colisionan con las moléculas de gas precursor neutras y estables. El impacto es lo suficientemente energético como para romper los enlaces químicos de las moléculas de gas.

Esta descomposición crea una mezcla de electrones, iones y especies altamente reactivas (también conocidas como radicales o grupos reactivos). Esta mezcla de gas ionizado y energizado es el plasma.

Paso 4: Adsorción en el Sustrato

Las especies reactivas recién creadas son químicamente inestables y buscan fácilmente formar nuevos enlaces más estables.

Se difunden a través del plasma y se depositan sobre la superficie del sustrato controlado por temperatura, un proceso llamado adsorción.

Paso 5: Reacción Superficial y Crecimiento de la Película

Una vez en la superficie, las especies adsorbidas migran, interactúan y sufren reacciones químicas entre sí. Durante esta etapa, se unen al sustrato y entre sí, construyendo la capa de película sólida capa por capa.

Los subproductos volátiles de estas reacciones superficiales se liberan y se bombean fuera de la cámara, dejando atrás solo la película sólida deseada.

Comprensión de los Parámetros Clave de Control

Las propiedades finales de la película —como su grosor, densidad, tensión e índice de refracción— no son accidentales. Son el resultado directo del control preciso sobre las condiciones del proceso.

Las Palancas de Control

Los ingenieros utilizan varios parámetros clave como palancas para ajustar las características de la película. Estos incluyen la potencia de RF, la presión de la cámara, los caudales de gas, la composición de la mezcla de gases y la temperatura del sustrato.

Potencia de RF y Densidad del Plasma

Aumentar la potencia de RF incrementa la densidad y la energía del plasma. Esto típicamente acelera la descomposición de los gases precursores y aumenta la tasa de deposición. Sin embargo, el exceso de potencia también puede provocar daños en la película o altas tensiones internas.

El Papel de la Temperatura

Aunque la CVD-ME es un proceso de "baja temperatura", la temperatura del sustrato sigue siendo un parámetro crítico. Proporciona la energía superficial necesaria para que las especies adsorbidas migren y reaccionen adecuadamente, influyendo directamente en la densidad y estructura química de la película final.

Compensaciones Comunes a Considerar

Lograr la película perfecta requiere equilibrar factores en competencia. Comprender estas compensaciones es crucial para la optimización del proceso.

Tasa de Deposición frente a Calidad de la Película

A menudo se desea una mayor tasa de deposición para la eficiencia de fabricación, pero esto puede tener un costo. Las películas depositadas rápidamente pueden tener menor densidad, mayor contenido de impurezas o niveles de tensión desfavorables.

Lograr películas de alta calidad a menudo requiere una deposición más lenta y controlada, lo que permite a los átomos suficiente tiempo para asentarse en un estado óptimo y de baja energía.

El Desafío de la Uniformidad

Asegurar que la película tenga el mismo grosor y propiedades en todo el sustrato es un desafío de ingeniería significativo. Una densidad de plasma no uniforme o gradientes de temperatura en el sustrato pueden provocar variaciones en la película final.

Optimización de la CVD-ME para su Objetivo

Los parámetros de proceso ideales dependen completamente de su resultado deseado.

- Si su enfoque principal es la alta velocidad de deposición: Probablemente necesitará aumentar la potencia de RF y el flujo de gas precursor, pero tenga en cuenta los posibles impactos negativos en la tensión y calidad de la película.

- Si su enfoque principal es una calidad de película superior (p. ej., baja tensión, alta densidad): Su estrategia implicará optimizar cuidadosamente una temperatura de sustrato moderada, gestionar la energía del plasma y aceptar potencialmente una tasa de deposición más lenta.

- Si su enfoque principal es la repetibilidad del proceso: Debe implementar un control riguroso sobre todos los parámetros de entrada —flujo de gas, presión, temperatura y potencia de RF— para garantizar resultados consistentes de una ejecución a otra.

En última instancia, la CVD-ME permite a los ingenieros crear materiales críticos utilizando plasma para dominar las reacciones químicas a escala atómica.

Tabla Resumen:

| Paso | Proceso Clave | Descripción |

|---|---|---|

| 1 | Introducción del Gas | Se introducen gases precursores como SiH₄ y NH₃ en una cámara de vacío para una difusión uniforme. |

| 2 | Generación de Plasma | La potencia de RF crea un campo eléctrico, ionizando el gas en plasma con electrones de alta energía. |

| 3 | Creación de Especies Reactivas | Las colisiones de electrones rompen los enlaces del gas, formando iones reactivos y radicales para la deposición. |

| 4 | Adsorción | Las especies reactivas se adsorben en la superficie del sustrato, iniciando la formación de la película. |

| 5 | Reacción Superficial | Las especies reaccionan y se unen en la superficie, construyendo la película sólida capa por capa. |

| Parámetros de Control | Potencia de RF, Temperatura, Presión | Ajustar para influir en la tasa de deposición, la calidad de la película y la uniformidad para obtener resultados óptimos. |

¡Optimice sus procesos de CVD-ME con las soluciones avanzadas de KINTEK! Nuestros hornos de alta temperatura, incluidos los sistemas CVD/CVD-ME, están diseñados con una excepcional capacidad de I+D y fabricación interna para ofrecer equipos precisos y personalizables para diversas necesidades de laboratorio. Ya sea que busque altas tasas de deposición, calidad de película superior o resultados repetibles, brindamos soporte personalizado para mejorar sus aplicaciones de película delgada. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio