Para la industria electrónica, el brazing al vacío es un proceso de misión crítica, no solo una técnica de unión. Es el método definitivo para fabricar componentes de gestión térmica de alto rendimiento, como disipadores de calor, placas frías y carcasas herméticamente selladas. El proceso crea uniones excepcionalmente limpias, resistentes y térmicamente conductoras, esenciales para la fiabilidad y longevidad de los sistemas electrónicos modernos que generan inmenso calor.

El problema central en la electrónica avanzada es gestionar el calor sin comprometer la integridad mecánica. El brazing al vacío resuelve esto directamente al crear un ensamblaje único y térmicamente eficiente con un estrés interno mínimo, asegurando que el calor se elimine de manera confiable mientras se preserva la forma y la resistencia precisas del componente.

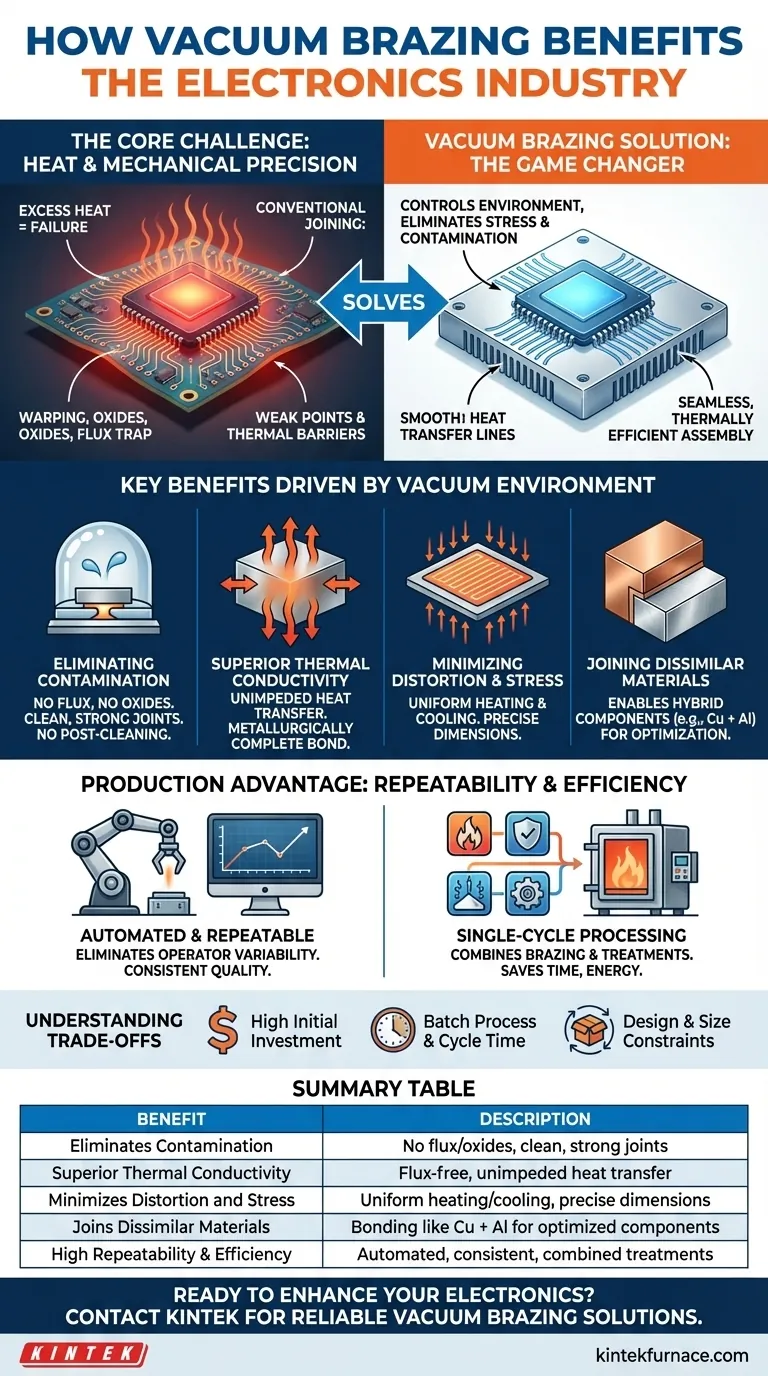

El Desafío Central: Calor y Precisión Mecánica

En la electrónica moderna, el rendimiento está directamente limitado por la capacidad de disipar el calor. A medida que los componentes se vuelven más pequeños y potentes, los desafíos térmicos se intensifican.

Por Qué la Gestión Térmica es Crítica

El calor excesivo es la principal causa de fallo de los componentes electrónicos. Degrada el rendimiento, reduce la velocidad de procesamiento y acorta drásticamente la vida útil de la microelectrónica sensible. La gestión térmica eficaz no es una opción; es un requisito fundamental.

El Problema con las Uniones Convencionales

Los métodos tradicionales como la soldadura o el brazing con soplete al aire libre introducen problemas significativos. El calor alto y localizado provoca deformaciones, mientras que la exposición al oxígeno crea óxidos en las superficies de unión. Estos óxidos y el fundente utilizado para eliminarlos pueden quedar atrapados, creando puntos débiles y, lo que es más importante, actuando como barreras térmicas que impiden una transferencia de calor eficiente.

Cómo el Brazing al Vacío Resuelve el Desafío Central

El brazing al vacío aborda estos problemas fundamentales controlando todo el entorno. Al realizar el proceso en vacío, se eliminan las causas raíz de la contaminación y el estrés.

Eliminación de la Contaminación con Vacío

Eliminar el aire del horno evita la formación de óxidos. Esto permite que el metal de aporte de soldadura fluya limpiamente y se una directamente a los materiales base. Como resultado, no se requiere fundente, lo que elimina por completo el riesgo de atrapamiento de fundente y la necesidad de una limpieza post-brazing corrosiva. El resultado es una unión brillante, limpia y estructuralmente sólida.

Lograr una Conductividad Térmica Superior

El principal beneficio de una unión libre de fundente y libre de óxidos es la transferencia térmica sin impedimentos. La unión creada durante el brazing al vacío es metalúrgicamente completa y libre de huecos o inclusiones. Esto crea una vía continua para que el calor se mueva desde un componente caliente (como una CPU) hacia un conjunto de gestión térmica (como una placa fría o un disipador de calor).

Minimización de la Distorsión y el Estrés Residual

Los hornos de vacío calientan ensamblajes completos de manera lenta y uniforme. Esto previene el choque térmico y el estrés localizado que provocan la deformación de las piezas. Un ciclo de enfriamiento controlado reduce aún más el estrés residual, asegurando que el producto final mantenga sus dimensiones precisas e integridad estructural. Esto es fundamental para los componentes que deben encajar perfectamente con otras partes de un sistema electrónico.

Unión de Materiales Disímiles

Muchas soluciones térmicas de alto rendimiento requieren unir diferentes materiales, como cobre (para una excelente conductividad) con aluminio (para poco peso). El brazing al vacío sobresale en esto, permitiendo la creación de componentes híbridos optimizados que serían difíciles o imposibles de producir con otros métodos.

Comprensión de las Compensaciones

Aunque es potente, el brazing al vacío no es una solución universal. Comprender sus realidades operativas es clave para utilizarlo eficazmente.

Alta Inversión Inicial

Los hornos de vacío representan un gasto de capital significativo. El costo del equipo y su instalación significa que este proceso se emplea típicamente por fabricantes especializados centrados en producción de alto valor o alto volumen.

Procesamiento por Lotes y Tiempo de Ciclo

El brazing al vacío es un proceso por lotes, no continuo. Un ciclo completo de evacuación del vacío, calentamiento, brazing y enfriamiento puede llevar varias horas. Si bien un horno puede procesar muchas piezas a la vez, no es adecuado para la fabricación bajo demanda de piezas individuales.

Restricciones de Diseño y Tamaño

Los componentes a soldar deben caber dentro de la cámara de vacío. Esto impone límites prácticos al tamaño de los ensamblajes que se pueden producir. El diseño también debe permitir la colocación adecuada de la aleación de soldadura y asegurar que todas las áreas de unión alcancen una temperatura uniforme.

La Ventaja de la Producción: Repetibilidad y Eficiencia

Para las aplicaciones correctas, el brazing al vacío proporciona una eficiencia y consistencia inigualables, haciéndolo ideal para escalar la producción.

Resultados Automatizados y Repetibles

Una vez que se desarrolla un perfil de brazing (velocidad de calentamiento, temperatura, velocidad de enfriamiento), puede ser ejecutado por la computadora del horno con una repetibilidad perfecta. Esto elimina la variabilidad del operador y asegura que cada componente en una tirada de producción cumpla con el mismo estándar de calidad exacto.

Procesamiento en un Único Ciclo

Una gran ganancia de eficiencia proviene de la consolidación de procesos. Es posible combinar tratamientos de brazing, endurecimiento e incluso endurecimiento por envejecimiento en un único ciclo de horno. Esto ahorra enormes cantidades de tiempo, energía y manipulación de materiales en comparación con la realización de cada paso por separado.

Tomar la Decisión Correcta para su Aplicación

Al evaluar el brazing al vacío, alinee los beneficios del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento térmico: El brazing al vacío es la opción superior para crear uniones libres de vacíos que garanticen la transferencia de calor más eficiente posible.

- Si su enfoque principal es la precisión mecánica y la fiabilidad: La naturaleza de bajo estrés y libre de distorsiones del proceso garantiza que los componentes mantengan sus dimensiones precisas e integridad estructural.

- Si su enfoque principal es la eficiencia de producción a escala: La capacidad de combinar múltiples procesos térmicos y ofrecer resultados altamente repetibles lo hace ideal para la fabricación de alto volumen de componentes críticos.

En última instancia, la adopción del brazing al vacío es una decisión estratégica para construir sistemas electrónicos más fiables y de mayor rendimiento desde el nivel del componente hacia arriba.

Tabla de Resumen:

| Beneficio | Descripción |

|---|---|

| Elimina la Contaminación | Sin fundente ni óxidos, garantizando uniones limpias y resistentes sin limpieza posterior |

| Conductividad Térmica Superior | Uniones libres de fundente y vacíos permiten una transferencia de calor sin impedimentos para una mejor refrigeración |

| Minimiza la Distorsión y el Estrés | El calentamiento y enfriamiento uniformes previenen la deformación, manteniendo dimensiones precisas |

| Une Materiales Disímiles | Permite la unión de materiales como cobre y aluminio para componentes optimizados |

| Alta Repetibilidad y Eficiencia | Los procesos automatizados aseguran una calidad consistente y permiten tratamientos térmicos combinados en un ciclo |

¿Listo para mejorar su electrónica con soluciones fiables de brazing al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. Ya sea que se centre en la gestión térmica, la precisión mecánica o la ampliación de la producción, KINTEK ofrece resultados eficientes y repetibles para la electrónica de alto valor. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase