En esencia, la soldadura fuerte al vacío minimiza la tensión y la distorsión del material mediante un calentamiento excepcionalmente uniforme y velocidades de enfriamiento meticulosamente controladas. Esta gestión térmica de precisión, realizada dentro de un entorno de vacío prístino, garantiza que todo el conjunto se caliente y enfríe como una unidad única y estable, evitando los gradientes térmicos que causan deformaciones y tensiones internas.

La verdadera ventaja de la soldadura fuerte al vacío no es solo prevenir nuevas tensiones; es la capacidad única de unir componentes simultáneamente mientras se alivian activamente las tensiones residuales preexistentes de pasos de fabricación anteriores, lo que resulta en un conjunto final dimensionalmente estable y metalúrgicamente sólido.

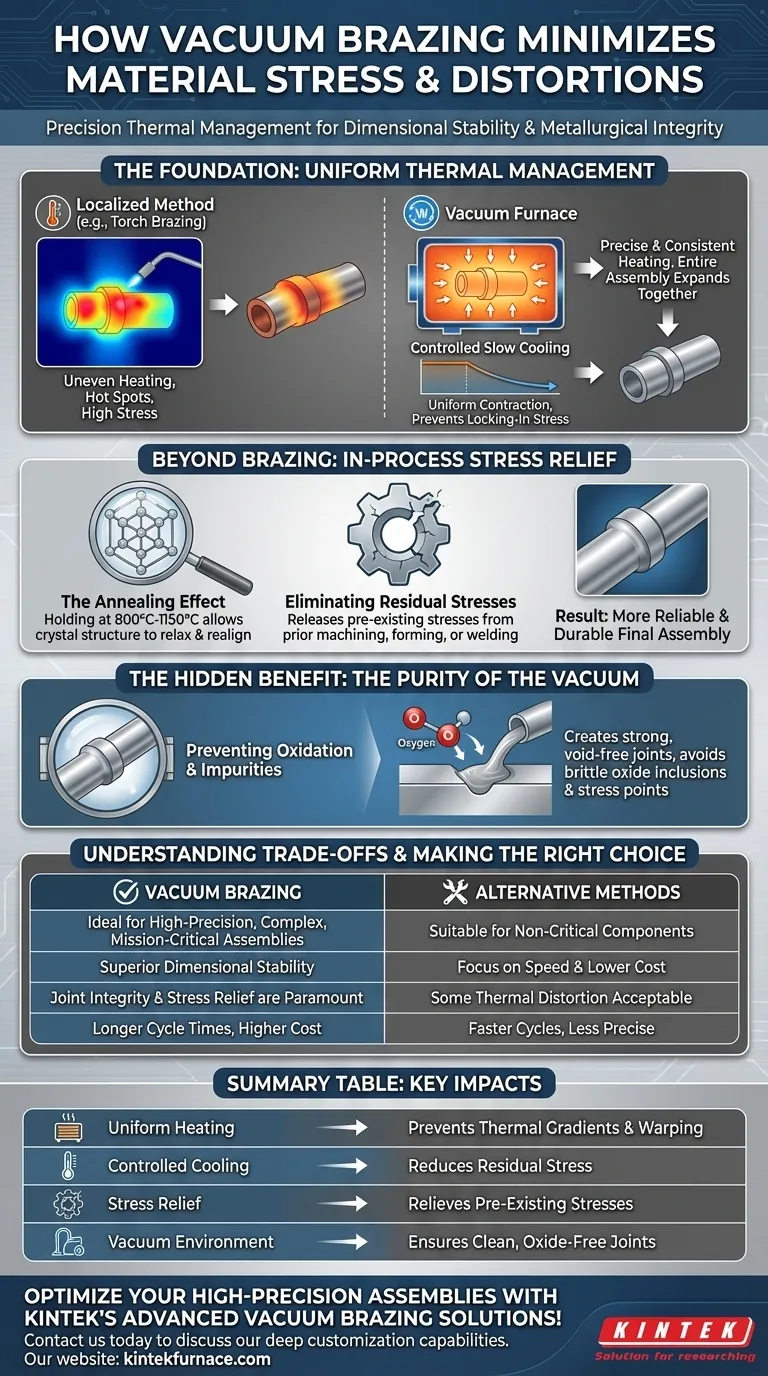

La base: gestión térmica uniforme

La causa principal de la tensión y la distorsión en cualquier proceso térmico es el cambio de temperatura desigual. Diferentes partes de un conjunto que se expanden o contraen a diferentes velocidades inevitablemente se atraerán y empujarán entre sí. La soldadura fuerte al vacío está diseñada específicamente para contrarrestar este fenómeno.

Calentamiento preciso y consistente

A diferencia de los métodos localizados como la soldadura con soplete, un horno de vacío calienta todo el conjunto de componentes simultáneamente. El calor radiante y la atmósfera controlada aseguran que no haya puntos calientes.

Este calentamiento uniforme permite que toda la estructura se expanda lenta y predeciblemente, eliminando las fuerzas internas que provocan la deformación.

El papel crítico del enfriamiento lento

Una vez que el metal de aportación de soldadura fuerte ha fluido y solidificado, el proceso de enfriamiento es tan crítico como el calentamiento. El enfriamiento rápido o desigual es una fuente principal de tensión residual.

La soldadura fuerte al vacío permite una rampa de enfriamiento lenta y programable. Esto asegura que todas las secciones del conjunto, desde paredes delgadas hasta bridas gruesas, se contraigan a una velocidad casi uniforme, preservando la forma y las dimensiones finales de la pieza.

Más allá de la soldadura: alivio de tensión en proceso

Un beneficio significativo, a menudo pasado por alto, de la soldadura fuerte al vacío es que el proceso en sí funciona como un tratamiento térmico de alivio de tensión. El conjunto no solo emerge con una unión fuerte; emerge en un estado más estable que cuando entró.

El efecto de recocido

El proceso de mantener el conjunto a una alta temperatura de soldadura fuerte (típicamente de 800 °C a 1150 °C) permite que la estructura cristalina de los materiales base se relaje y se realinee.

Este es efectivamente un ciclo de recocido al vacío. Permite que el material libere las tensiones internas que pueden haberse introducido durante procesos anteriores como el mecanizado, la conformación o la soldadura.

Eliminación de tensiones residuales

El resultado es un conjunto que está en gran medida libre de las tensiones residuales ocultas que pueden causar fallas prematuras o cambios dimensionales con el tiempo.

Al eliminar estas tensiones, la soldadura fuerte al vacío mejora la tenacidad y plasticidad del material, lo que lleva a un producto final más confiable y duradero.

Comprensión de las compensaciones

Aunque es muy efectiva, la soldadura fuerte al vacío no es una solución universal. Su precisión conlleva consideraciones específicas que la hacen ideal para algunas aplicaciones pero menos práctica para otras.

Tiempo de ciclo y costo

El control meticuloso sobre el calentamiento y el enfriamiento significa que los ciclos del horno de vacío son largos, a menudo duran varias horas. Esto hace que el proceso sea más caro y lento que los métodos más rápidos como la soldadura con soplete o por inducción.

Es más adecuada para conjuntos de alto valor, complejos o de misión crítica donde la precisión dimensional no es negociable.

Compatibilidad de materiales y de aportación

Las altas temperaturas y el entorno de vacío imponen restricciones a la selección de materiales. Los materiales deben poder soportar la temperatura de soldadura fuerte sin degradarse, y no deben "desgasificarse" (liberar gases atrapados), lo que puede alterar el vacío.

Además, se requieren metales de aportación específicos que sean compatibles con el proceso de vacío y los materiales base que se unen.

El beneficio oculto: la pureza del vacío

El entorno de vacío en sí juega un papel crucial e indirecto en la prevención del estrés al garantizar la mayor calidad posible de la unión.

Prevención de la oxidación y las impurezas

Realizar el proceso en un vacío casi perfecto (o una atmósfera inerte pura como el argón) elimina el oxígeno. Sin oxígeno, las superficies metálicas no pueden oxidarse durante el calentamiento.

Esto garantiza que el metal de aportación de soldadura fuerte fluya sobre una superficie perfectamente limpia, creando una unión fuerte y sin huecos sin las inclusiones de óxido quebradizas que pueden actuar como puntos de concentración de tensión.

Garantizar la integridad del material

Debido a que no hay subproductos de la combustión, como se observa en la soldadura con llama, el proceso es excepcionalmente limpio. Esto preserva la química inherente y las propiedades mecánicas de los materiales base, asegurando que el conjunto final funcione exactamente como fue diseñado.

Tomar la decisión correcta para su montaje

La selección del proceso de unión adecuado depende completamente de los requisitos de su componente final.

- Si su enfoque principal es la máxima estabilidad dimensional y la integridad de la unión: La soldadura fuerte al vacío es la opción superior para conjuntos complejos y de alta precisión donde la prevención de la distorsión y el alivio de la tensión son primordiales.

- Si su enfoque principal es la velocidad y el menor costo para componentes no críticos: Métodos alternativos como la soldadura con soplete o por inducción pueden ser más apropiados, siempre que se acepte cierto grado de distorsión térmica.

Al controlar todo el entorno térmico con una precisión inigualable, la soldadura fuerte al vacío ofrece conjuntos con una resistencia superior y fidelidad dimensional.

Tabla resumen:

| Factor clave | Impacto en el estrés/la distorsión |

|---|---|

| Calentamiento uniforme | Previene gradientes térmicos y deformaciones al calentar todo el conjunto de manera uniforme |

| Enfriamiento controlado | Reduce la tensión residual mediante velocidades de enfriamiento lentas y programables |

| Alivio de tensión | Alivia las tensiones preexistentes mediante el efecto de recocido durante la soldadura fuerte |

| Entorno de vacío | Asegura juntas limpias y libres de óxido para evitar puntos de concentración de tensión |

¡Optimice sus conjuntos de alta precisión con las soluciones avanzadas de soldadura fuerte al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de vacío y atmósfera, diseñados para minimizar el estrés y las distorsiones para una estabilidad dimensional superior. Contáctenos hoy mismo para analizar cómo nuestras amplias capacidades de personalización pueden satisfacer sus requisitos experimentales únicos y mejorar la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento