En resumen, la deposición química de vapor (CVD) se aplica directamente sobre la superficie del vidrio durante el proceso de fabricación de vidrio flotado a alta temperatura. Al introducir gases precursores como el silano y el nitrógeno, se desencadena una reacción química que deposita un recubrimiento delgado, excepcionalmente duradero y uniforme a base de silicio. Este recubrimiento se une químicamente al vidrio, mejorando fundamentalmente su dureza, resistencia al desgaste y propiedades ópticas, al tiempo que previene la oxidación.

El principio central no es simplemente agregar una capa sobre el vidrio, sino integrar un recubrimiento de alto rendimiento como parte intrínseca del vidrio durante su formación, lo que resulta en un producto final significativamente más resistente y funcional.

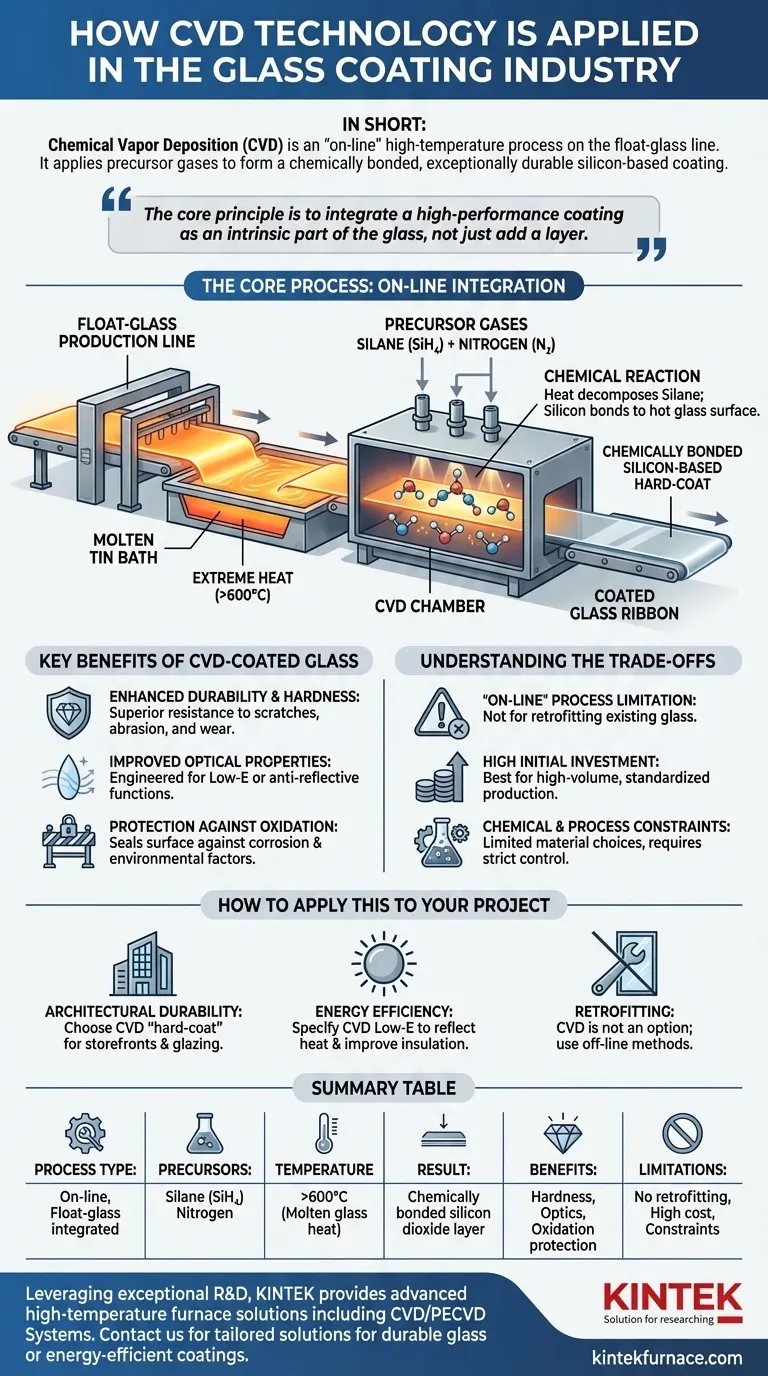

El Proceso Central: Cómo se Integra la CVD con la Fabricación de Vidrio

La CVD es un proceso "en línea", lo que significa que ocurre mientras se está fabricando el vidrio. Esta integración es la clave de su eficacia y durabilidad.

La Línea de Producción de Vidrio Flotado

El proceso tiene lugar en la línea de flotación, donde una cinta continua de vidrio fundido flota sobre un baño de estaño fundido. Este entorno proporciona el calor extremo necesario para impulsar la reacción CVD sin ninguna fuente de energía externa.

La Reacción Química

A medida que la cinta de vidrio atraviesa una cámara de atmósfera controlada, se introduce una mezcla precisa de gases precursores sobre su superficie. Para un recubrimiento duro estándar, esto es típicamente gas silano (SiH₄) mezclado con un gas portador como el nitrógeno.

Formación del Recubrimiento

El calor intenso del vidrio fundido (más de 600 °C) hace que el gas silano se descomponga. Los átomos de silicio luego reaccionan con el oxígeno y se unen directamente a la superficie caliente del vidrio, formando una capa extremadamente dura y uniforme de dióxido de silicio o un compuesto de silicio relacionado.

Beneficios Clave del Vidrio Recubierto con CVD

Las propiedades de un recubrimiento CVD son un resultado directo de estar químicamente unido al sustrato de vidrio a nivel molecular.

Durabilidad y Dureza Mejoradas

La capa a base de silicio resultante es significativamente más dura que el vidrio mismo. Esto crea un "recubrimiento duro" que proporciona una resistencia superior a rayones, abrasión y desgaste general, haciéndolo ideal para aplicaciones de alto tráfico.

Propiedades Ópticas Mejoradas

Dado que el proceso CVD deposita una capa increíblemente delgada y uniforme, se puede diseñar para controlar cómo la luz interactúa con el vidrio. Esto se utiliza para crear recubrimientos de baja emisividad (Low-E) que reflejan el calor infrarrojo o recubrimientos antirreflectantes para ópticas especializadas.

Protección Contra la Oxidación y la Corrosión

El recubrimiento denso y no poroso actúa como una barrera química. Sella la superficie del vidrio, protegiéndola de factores ambientales como la humedad y los productos químicos atmosféricos que pueden causar corrosión o manchas con el tiempo.

Comprensión de las Compensaciones

Si bien es potente, el proceso CVD tiene características específicas que definen sus casos de uso. No es una solución universalmente aplicable.

Limitación del Proceso "En Línea"

Debido a que la CVD para vidrio se realiza en la línea de flotación, no se puede aplicar a paneles de vidrio existentes o productos terminados. El recubrimiento es parte de la fabricación inicial, a diferencia de otros métodos como el pulverizado (PVD), que son procesos "fuera de línea".

Alta Inversión Inicial

Integrar un sistema CVD en una línea de vidrio flotado de varios millones de dólares es un gasto de capital significativo. Esto hace que la tecnología sea adecuada para la producción de gran volumen de vidrio recubierto estandarizado en lugar de lotes pequeños y personalizados.

Restricciones Químicas y de Proceso

La elección de los materiales de recubrimiento se limita a aquellos cuyos gases precursores reaccionarán correctamente a las temperaturas disponibles en la línea de flotación. Esto requiere una ingeniería química cuidadosa y un control de proceso riguroso para garantizar la seguridad y la calidad constante.

Cómo Aplicar Esto a Su Proyecto

Su elección depende totalmente del rendimiento que necesite del vidrio en sí.

- Si su enfoque principal es la durabilidad arquitectónica: Elija vidrio con "recubrimiento duro" CVD para escaparates, barandillas y acristalamiento exterior donde la resistencia a los arañazos y la longevidad son críticas.

- Si su enfoque principal es la eficiencia energética: Especifique vidrio recubierto CVD Low-E, que utiliza este recubrimiento duradero para reflejar el calor y mejorar el rendimiento de aislamiento del edificio.

- Si su enfoque principal es la modernización de vidrio existente: La CVD no es una opción; debe buscar tecnologías de recubrimiento fuera de línea o aplicaciones de película.

Al seleccionar vidrio recubierto con CVD, está eligiendo un material en el que la superficie protectora no es solo una adición, sino una parte integral del vidrio en sí.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | En línea, integrado con la fabricación de vidrio flotado |

| Precursores Clave | Gas silano (SiH₄) y gas portador de nitrógeno |

| Temperatura | Más de 600 °C, utilizando el calor del vidrio fundido |

| Resultado del Recubrimiento | Capa de dióxido de silicio unida químicamente |

| Beneficios Principales | Dureza mejorada, resistencia al desgaste, óptica mejorada, protección contra la oxidación |

| Limitaciones | No apto para modernización, alta inversión inicial, limitaciones de materiales |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando vidrio arquitectónico duradero o recubrimientos energéticamente eficientes, nuestra experiencia en tecnología CVD puede ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar su proyecto con soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad