Para operar en diferentes atmósferas, un horno desplaza sistemáticamente el aire ambiente de la sala a través de un proceso conocido como purga. Esto implica el uso de entradas de gas dedicadas para limpiar la cámara de calentamiento sellada con un gas o mezcla de gases específicos, expulsando el aire original a través de una salida o ventilación. El objetivo es crear un ambiente controlado que esté libre de los elementos reactivos presentes en el aire, principalmente oxígeno y vapor de agua.

El desafío principal no es simplemente llenar una cámara con un nuevo gas, sino asegurar que esta nueva atmósfera sea lo suficientemente pura como para prevenir reacciones químicas no deseadas con la pieza de trabajo a altas temperaturas. El desplazamiento efectivo del aire es una variable crítica de control del proceso para lograr las propiedades deseadas del material.

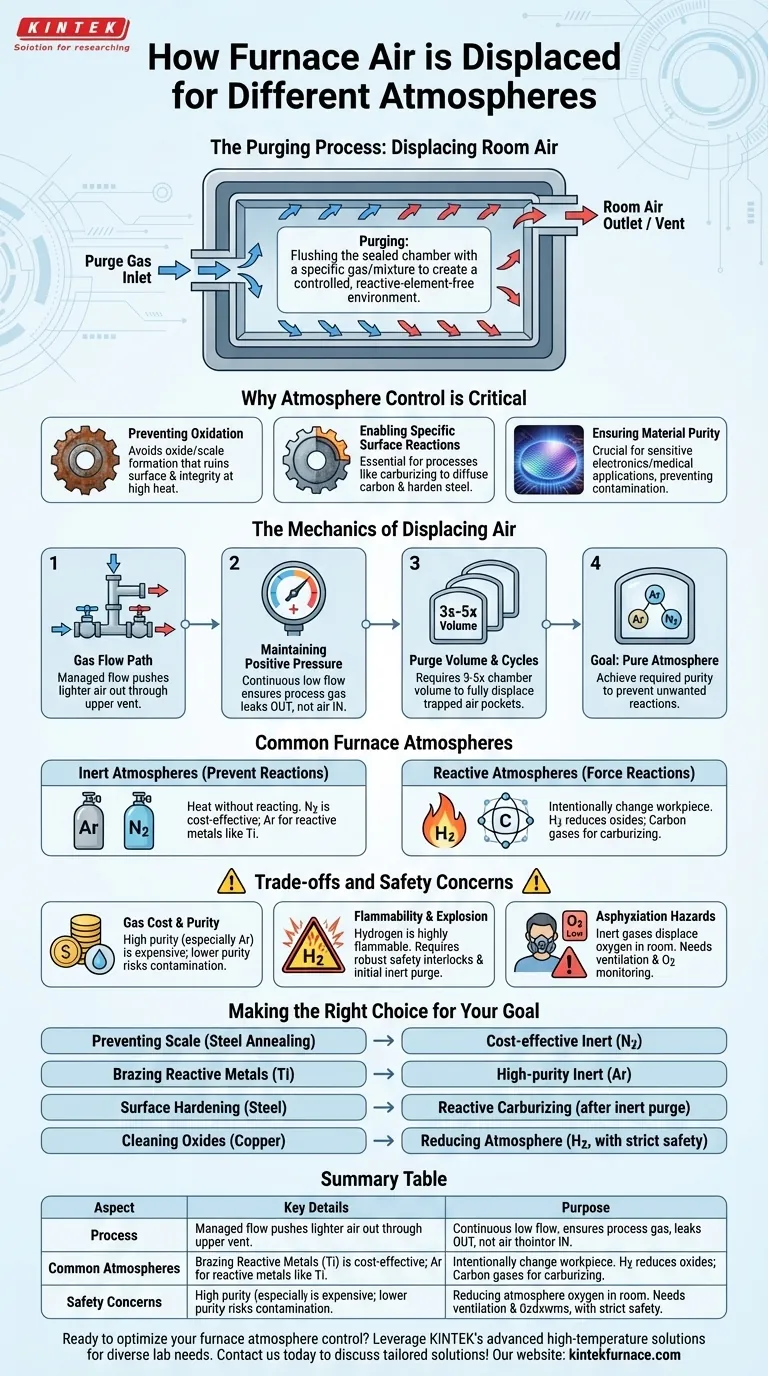

Por qué el control de la atmósfera es crítico

A temperatura ambiente, el aire es relativamente benigno. Sin embargo, a las altas temperaturas que se encuentran dentro de un horno, el oxígeno y la humedad del aire se vuelven altamente reactivos, alterando fundamentalmente los materiales que se están procesando.

Prevención de la oxidación y la contaminación

La razón más común para desplazar el aire de la sala es prevenir la oxidación. Cuando se calientan, la mayoría de los metales reaccionarán fácilmente con el oxígeno para formar una capa de óxido (cascarilla u óxido) en su superficie. Esto puede arruinar el acabado superficial, alterar las dimensiones y comprometer la integridad estructural del material.

Habilitación de reacciones superficiales específicas

Por el contrario, algunos procesos requieren una atmósfera reactiva específica y altamente controlada. Por ejemplo, en la carburación, se introduce un gas rico en carbono para difundir el carbono en la superficie del acero, endureciéndolo. El desplazamiento del aire es el primer paso antes de introducir esta mezcla de gases precisa.

Garantía de la pureza del material

Para materiales sensibles utilizados en electrónica o aplicaciones médicas, incluso cantidades mínimas de contaminación pueden ser perjudiciales. La purga con un gas inerte de alta pureza garantiza que no se introduzcan elementos no deseados en el material durante el ciclo de calentamiento.

La mecánica del desplazamiento del aire

El proceso de purga es un control de ingeniería deliberado diseñado para asegurar un intercambio de gas completo y seguro dentro de la cámara del horno.

Trayectoria del flujo de gas: entradas y salidas

Los hornos diseñados para el control atmosférico tienen al menos una entrada de gas y una salida. El gas de purga se introduce a través de la entrada, y su flujo se gestiona para "empujar" sistemáticamente el aire más ligero fuera de la cámara, típicamente a través de una ventilación o salida superior.

Mantenimiento de la presión positiva

Durante la operación, a menudo se mantiene un flujo continuo y de bajo volumen del gas deseado. Esto crea una ligera presión positiva dentro del horno, asegurando que si existen pequeñas fugas en los sellos de la puerta, el gas del proceso fluirá hacia afuera en lugar de permitir que el aire de la sala se filtre hacia adentro.

Volumen y ciclos de purga

Una sola y rápida limpieza rara vez es suficiente. Una regla general común es purgar la cámara con un volumen de gas igual a tres a cinco veces el volumen de la propia cámara. Esto asegura que los bolsillos de aire atrapado se desplacen completamente y que la atmósfera alcance el nivel de pureza requerido.

Atmósferas comunes de hornos y su propósito

La elección del gas está determinada completamente por el objetivo del proceso. Los gases mencionados en las referencias se dividen en dos categorías principales.

Atmósferas inertes: prevención de todas las reacciones

Gases como el Argón (Ar) y el Nitrógeno (N2) son químicamente inertes. Se utilizan cuando el objetivo es simplemente calentar un material sin que reaccione con su entorno. El nitrógeno es una opción rentable para muchas aplicaciones, mientras que el argón se utiliza para metales más reactivos (como el titanio) donde el nitrógeno podría formar nitruros.

Atmósferas reactivas: forzando una reacción

Las atmósferas reactivas se utilizan para cambiar intencionalmente la pieza de trabajo. Una mezcla de hidrógeno (H2), por ejemplo, es un agente reductor y puede usarse para eliminar óxidos de la superficie de un metal. Como se mencionó anteriormente, los gases a base de carbono se utilizan para la carburación, y cantidades controladas de oxígeno (O2) pueden usarse para procesos de oxidación específicos.

Comprensión de las compensaciones y los problemas de seguridad

Aunque esencial, la creación de una atmósfera controlada introduce complejidad, costo y riesgos de seguridad significativos que deben gestionarse.

Costo y pureza del gas

Los gases de alta pureza, especialmente el argón, pueden ser costosos. El costo del gas y el volumen requerido para una purga efectiva pueden ser un gasto operativo significativo. Usar un gas de menor pureza para ahorrar dinero puede comprometer todo el proceso al introducir contaminantes.

Inflamabilidad y riesgo de explosión

El hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con el aire. Los hornos que utilizan hidrógeno deben tener interbloqueos de seguridad robustos. Esto incluye realizar una purga inicial con un gas inerte como el nitrógeno para eliminar todo el oxígeno antes de introducir el hidrógeno.

Peligros de asfixia

Los gases inertes como el nitrógeno y el argón son amenazas silenciosas. Desplazan el oxígeno no solo en el horno, sino también en la sala circundante si ocurre una fuga importante. Esto crea un grave peligro de asfixia para el personal, requiriendo una ventilación adecuada y un monitoreo de oxígeno en el área de trabajo.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera correcta es una función de su material y del resultado deseado. Utilice los principios anteriores para guiar su toma de decisiones.

- Si su objetivo principal es prevenir la formación de cascarilla superficial en el acero durante el recocido: Utilice una atmósfera inerte rentable como el nitrógeno para desplazar el oxígeno.

- Si su objetivo principal es soldar metales reactivos como el titanio: Utilice un gas inerte de alta pureza como el argón para prevenir la formación de óxidos y nitruros.

- Si su objetivo principal es endurecer la superficie de un componente de acero: Utilice una atmósfera carburizante reactiva después de purgar primero todo el aire con un gas inerte.

- Si su objetivo principal es limpiar óxidos de piezas de cobre: Utilice una atmósfera reductora que contenga hidrógeno, asegurándose de seguir estrictamente todos los protocolos de seguridad para la inflamabilidad.

Dominar el control atmosférico transforma el horno de un simple calentador en un instrumento de precisión para la ingeniería de materiales.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito | Desplazar el aire para prevenir la oxidación, permitir reacciones, asegurar la pureza del material |

| Proceso | Purga con gas a través de entradas/salidas, mantenimiento de presión positiva, 3-5 ciclos de volumen de cámara |

| Atmósferas comunes | Inertes (ej., Nitrógeno, Argón) para prevención; Reactivas (ej., Hidrógeno, gases de carbono) para reacciones específicas |

| Preocupaciones de seguridad | Riesgos de inflamabilidad (ej., Hidrógeno), peligros de asfixia por gases inertes, compensaciones de costo y pureza del gas |

¿Listo para optimizar el control de la atmósfera de su horno? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su procesamiento de materiales y seguridad.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior