En su esencia, la Deposición Química de Vapor (CVD) es un proceso notablemente versátil capaz de producir una vasta gama de materiales de alto rendimiento. Se utiliza para crear desde recubrimientos metálicos simples hasta nanoestructuras avanzadas como películas de diamante sintético, grafeno, nanotubos de carbono y puntos cuánticos. Esta precisión permite la ingeniería de materiales con propiedades específicas para industrias que abarcan la electrónica, la industria aeroespacial y la tecnología médica.

El verdadero poder del CVD no reside en un material específico que crea, sino en su capacidad fundamental para depositar capas finas y uniformes de elementos (metales, cerámicas y carbonos) y ensamblarlos en estructuras altamente avanzadas. Es menos un método de fabricación único y más una plataforma fundamental para la innovación de materiales.

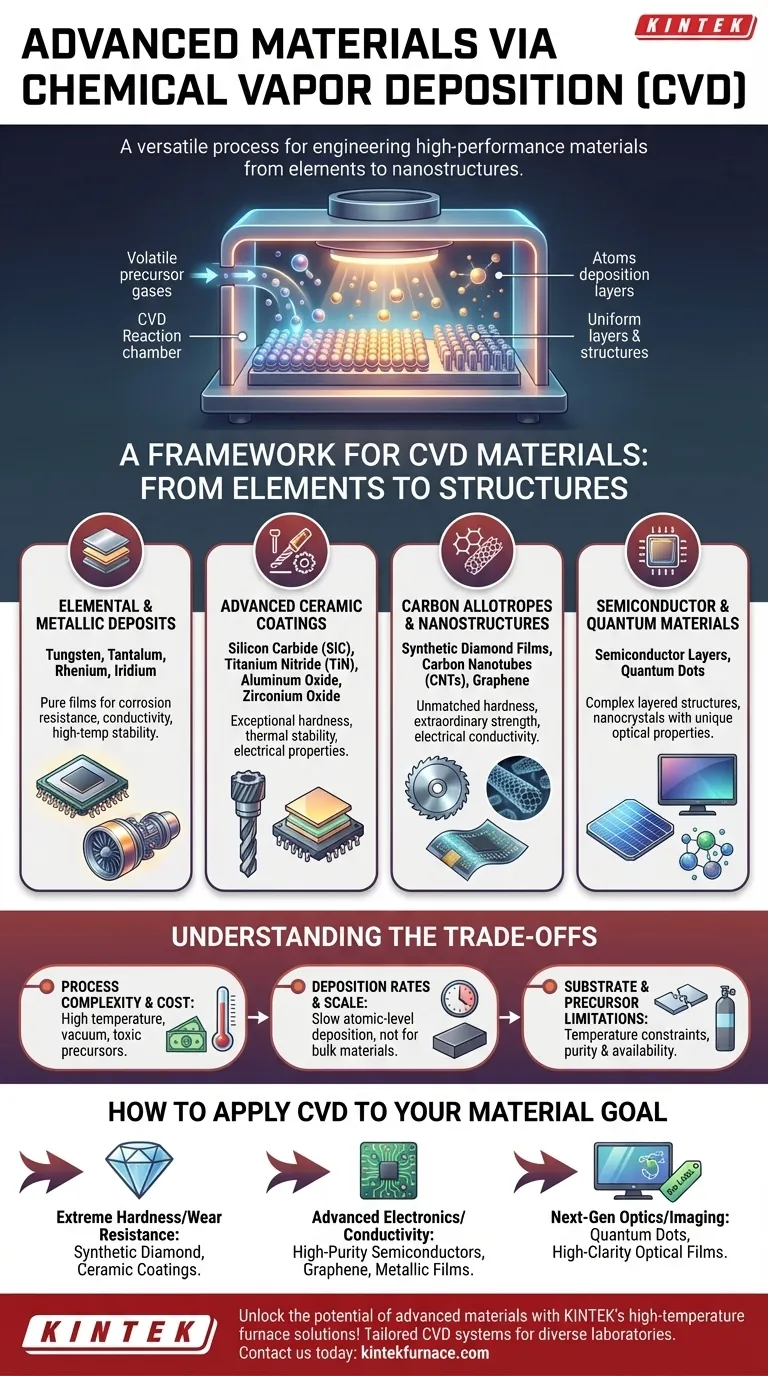

Un marco para los materiales CVD: de los elementos a las estructuras

El CVD funciona introduciendo un gas precursor volátil en una cámara de reacción, que luego se descompone y deposita un material sólido sobre un sustrato. El tipo de gas precursor y las condiciones del proceso (temperatura, presión) determinan el material final. Podemos clasificar los resultados en varios grupos clave.

Depósitos elementales y metálicos

El CVD es muy eficaz para depositar películas delgadas de metales extremadamente puros y de alto rendimiento. Estos recubrimientos se utilizan a menudo por su resistencia a la corrosión, conductividad o estabilidad a altas temperaturas.

Ejemplos comunes incluyen tungsteno, tantalio, renio e iridio. Estos son cruciales en aplicaciones como la microelectrónica y los recubrimientos protectores en motores aeroespaciales.

Recubrimientos cerámicos avanzados

Las cerámicas depositadas por CVD son valoradas por su dureza excepcional, estabilidad térmica y propiedades eléctricas. Se dividen en dos clases.

Las cerámicas no óxido incluyen materiales como el carburo de silicio (SiC), el carburo de tungsteno (WC) y el nitruro de titanio (TiN). Estos son elementos básicos para crear herramientas de corte duraderas y superficies resistentes al desgaste.

Las cerámicas óxido como el óxido de aluminio (alúmina), el óxido de circonio (circonia) y el óxido de hafnio (hafnia) se utilizan como barreras térmicas y aislantes eléctricos de alto rendimiento en dispositivos semiconductores.

Alótropos de carbono y nanoestructuras

Algunos de los materiales más innovadores producidos mediante CVD se basan en el carbono. Al controlar la disposición atómica, el CVD puede producir estructuras de carbono con propiedades muy diferentes.

Las películas de diamante sintético se crean por su dureza inigualable, lo que las hace ideales para el corte y rectificado industrial, así como para ventanas ópticas duraderas.

Los nanotubos de carbono (CNTs) y el grafeno son estructuras de carbono unidimensionales y bidimensionales, respectivamente. Su extraordinaria resistencia y conductividad eléctrica los convierten en materiales fundamentales para la electrónica de próxima generación, los composites y las películas conductoras transparentes.

Materiales semiconductores y cuánticos

La industria electrónica depende fundamentalmente del CVD. El proceso se utiliza para construir las complejas estructuras en capas de los circuitos integrados modernos mediante el depósito de películas delgadas de materiales semiconductores.

Más allá de los semiconductores tradicionales, el CVD se utiliza para crear puntos cuánticos. Estos son nanocristales semiconductores cuyo tamaño diminuto les confiere propiedades cuánticas y ópticas únicas, esenciales para pantallas avanzadas, células solares e imágenes biomédicas.

Comprendiendo las compensaciones: precisión vs. practicidad

Si bien el CVD es excepcionalmente potente, no es una solución universalmente simple. El proceso implica importantes compensaciones que deben considerarse.

Complejidad y coste del proceso

Los sistemas CVD a menudo requieren altas temperaturas y condiciones de vacío, lo que hace que el equipo sea complejo y costoso. Los gases precursores también pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad y una infraestructura de manejo estrictos.

Tasas de deposición y escala

El CVD es fundamentalmente un proceso de deposición de superficie, que construye material capa por capa atómica. Esta precisión tiene un coste en velocidad. Las tasas de deposición pueden ser lentas, lo que lo hace menos adecuado para producir materiales a granel o recubrimientos muy gruesos en comparación con otros métodos.

Limitaciones del sustrato y del precursor

La elección del material del sustrato está limitada por las altas temperaturas requeridas para la reacción, que pueden dañar componentes sensibles. Además, la disponibilidad y el coste de gases precursores de alta pureza adecuados pueden limitar los tipos de materiales que se pueden producir económicamente.

Cómo aplicar el CVD a su objetivo material

La decisión de utilizar CVD debe estar impulsada por la propiedad material específica que necesita lograr.

- Si su enfoque principal es la dureza extrema o la resistencia al desgaste: el CVD es el método ideal para depositar películas de diamante sintético o recubrimientos cerámicos como nitruro de titanio y carburo de silicio.

- Si su enfoque principal es la electrónica avanzada o la conductividad: considere el CVD para crear capas semiconductoras de alta pureza, láminas de grafeno para electrónica flexible o películas metálicas para interconexiones.

- Si su enfoque principal es la óptica o las imágenes de próxima generación: el CVD es la técnica líder para producir puntos cuánticos para pantallas y bioetiquetas, así como películas ópticas de alta claridad como el diamante.

En última instancia, la Deposición Química de Vapor sirve como una herramienta precisa a nivel atómico para que ingenieros y científicos construyan el material exacto que un desafío específico demanda.

Tabla resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Depósitos elementales y metálicos | Tungsteno, Tantalio | Microelectrónica, Recubrimientos protectores |

| Recubrimientos cerámicos avanzados | Carburo de Silicio, Nitruro de Titanio | Herramientas de corte, Resistencia al desgaste |

| Alótropos de carbono y nanoestructuras | Grafeno, Nanotubos de Carbono | Electrónica de próxima generación, Composites |

| Materiales semiconductores y cuánticos | Puntos Cuánticos, Capas Semiconductoras | Pantallas, Células solares, Imágenes |

¡Desbloquee el potencial de los materiales avanzados con las soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas CVD personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la innovación en electrónica, aeroespacial y tecnología médica. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus objetivos materiales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas