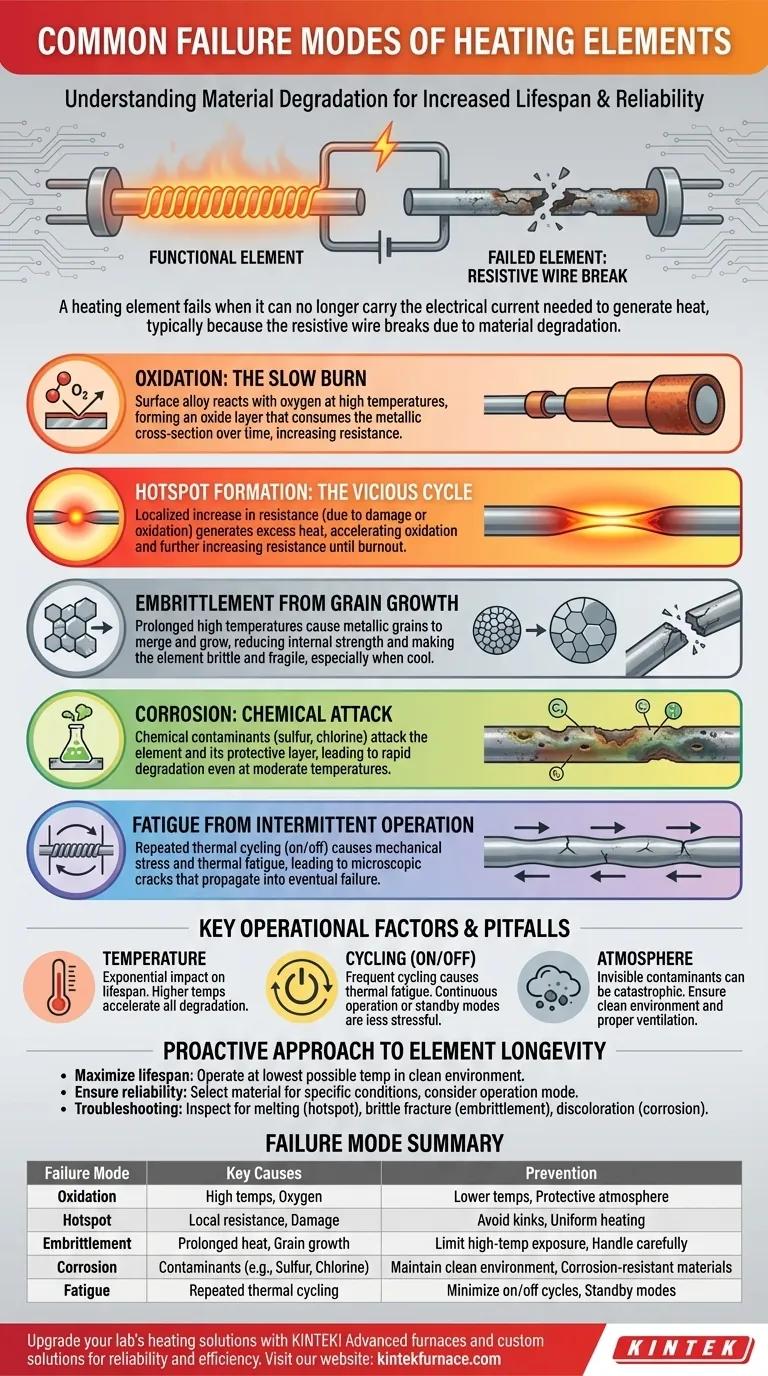

En esencia, un elemento calefactor falla cuando ya no puede transportar la corriente eléctrica necesaria para generar calor, típicamente porque el cable resistivo se rompe. Las causas más comunes de esta rotura son una combinación de procesos de degradación del material, incluyendo oxidación, la formación de puntos calientes localizados, fragilización por crecimiento de grano, fatiga por ciclos repetidos y corrosión química.

Comprender el fallo de un elemento calefactor no se trata de predecir un evento aleatorio. Se trata de comprender un proceso predecible de degradación del material, donde la temperatura de funcionamiento, las condiciones atmosféricas y los ciclos operativos son los principales impulsores de la vida útil de un elemento.

La ciencia de la degradación de materiales

El fallo de un elemento calefactor es casi siempre el paso final en un proceso más largo de degradación del material. Al comprender estos mecanismos, puede diagnosticar fallos y tomar medidas para prevenirlos.

Oxidación: La combustión lenta

A altas temperaturas, la superficie de la aleación del elemento reacciona con el oxígeno del aire. Este proceso, conocido como oxidación, forma una capa de óxido delgada y protectora.

Para elementos de calidad como los hechos de Nicrom (níquel-cromo), esta capa es estable y autorreparable, protegiendo el metal subyacente. Sin embargo, con el tiempo y a temperaturas extremas, este proceso consume la sección transversal metálica del cable, aumentando su resistencia eléctrica.

Formación de puntos calientes: El círculo vicioso

Un punto caliente es un área localizada en el elemento que se calienta significativamente más que su entorno. Este es uno de los modos de fallo más comunes y destructivos.

Los puntos calientes son causados por un aumento local de la resistencia. Esto puede ocurrir si el elemento está dañado, doblado, o si la oxidación ha adelgazado una pequeña sección del cable.

Esto crea un ciclo de retroalimentación: una mayor resistencia local genera más calor, lo que acelera la oxidación en ese punto, lo que a su vez adelgaza aún más el cable y aumenta la resistencia. Este ciclo continúa rápidamente hasta que el cable se funde o se quema en el punto caliente.

Fragilización por crecimiento de grano

Los elementos calefactores están hechos de aleaciones metálicas cristalinas. Cuando se mantienen a altas temperaturas durante períodos prolongados, los granos metálicos individuales dentro de la aleación pueden fusionarse y crecer.

Este crecimiento de grano reduce la resistencia interna y la ductilidad del material. El elemento se vuelve quebradizo, especialmente después de enfriarse. Un elemento quebradizo es extremadamente frágil y puede fracturarse fácilmente por vibraciones menores, golpes mecánicos o el estrés de su propia expansión y contracción.

Corrosión: Ataque químico

Mientras que la oxidación es una reacción con el oxígeno, la corrosión es un ataque químico de otros contaminantes en la atmósfera.

Sustancias como el azufre, el cloro y varios vapores metálicos pueden atacar agresivamente el elemento y su capa protectora de óxido, incluso a temperaturas moderadas. Esto conduce a una degradación rápida y un fallo prematuro, a menudo muy por debajo de los límites de temperatura nominales del elemento.

Fatiga por operación intermitente

Cada vez que un elemento se enciende y apaga, experimenta expansión y contracción térmica. Este ciclo repetido ejerce estrés mecánico sobre el cable.

Este estrés puede causar la formación y el crecimiento de microfisuras, particularmente en la capa protectora de óxido. Esto se conoce como fatiga térmica. Después de miles de ciclos, estas fisuras pueden propagarse a través del propio elemento, lo que lleva a una eventual rotura.

Factores operativos clave y trampas

La forma en que opera un elemento calefactor tiene un impacto más significativo en su vida útil que casi cualquier otro factor.

La espada de doble filo de la temperatura

La relación entre la temperatura de funcionamiento y la vida útil del elemento es exponencial. Un aumento aparentemente pequeño de la temperatura puede reducir la vida útil del elemento a la mitad o más.

Hacer funcionar un elemento más caliente proporciona tiempos de calentamiento más rápidos, pero acelera drásticamente la oxidación, el crecimiento de grano y el riesgo de puntos calientes.

El impacto del ciclo (encendido/apagado)

Para muchos materiales, la operación continua a una temperatura estable es menos estresante que los ciclos frecuentes de encendido/apagado.

Si su proceso lo permite, mantener un sistema a una temperatura de espera más baja puede ser mejor para la longevidad del elemento que apagarlo y encenderlo por completo. Esto minimiza el estrés de expansión-contracción que causa la fatiga térmica.

El papel crítico de la atmósfera

Nunca subestime el impacto del entorno operativo. Los contaminantes que son invisibles a la vista pueden ser catastróficos para un elemento calefactor.

Asegúrese de que el área esté libre de fluidos de corte, agentes de limpieza o subproductos del proceso que puedan introducir agentes corrosivos en la atmósfera. La ventilación adecuada es crítica en entornos donde la contaminación es inevitable.

Un enfoque proactivo para la longevidad del elemento

Para extender la vida útil de sus elementos calefactores, cambie su enfoque de reaccionar a los fallos a controlar proactivamente las condiciones que los causan.

- Si su objetivo principal es maximizar la vida útil: Opere el elemento a la temperatura más baja posible que aún logre su objetivo y asegúrese de que el entorno operativo esté limpio y libre de contaminantes químicos.

- Si su objetivo principal es garantizar la fiabilidad: Seleccione un material de elemento diseñado específicamente para su rango de temperatura y atmósfera, y considere cuidadosamente si la operación continua o intermitente es más adecuada para su proceso.

- Si su objetivo principal es solucionar un fallo: Inspeccione cuidadosamente el elemento roto en busca de pistas. Una rotura fundida y adelgazada sugiere un punto caliente, mientras que una fractura limpia y quebradiza apunta a la fragilización, y la decoloración o el picado pueden indicar corrosión.

Comprender por qué falla un elemento es el primer y más crítico paso para prevenir ese fallo en el futuro.

Tabla resumen:

| Modo de fallo | Causas clave | Consejos de prevención |

|---|---|---|

| Oxidación | Altas temperaturas, exposición al oxígeno | Operar a temperaturas más bajas, usar atmósferas protectoras |

| Formación de puntos calientes | Aumentos de resistencia local, daños | Evitar dobleces, asegurar calentamiento uniforme |

| Fragilización | Crecimiento de grano por calor prolongado | Limitar la exposición a altas temperaturas, manipular con cuidado cuando esté frío |

| Corrosión | Contaminantes químicos (ej., azufre, cloro) | Mantener un ambiente limpio, usar materiales resistentes a la corrosión |

| Fatiga | Ciclos térmicos repetidos | Minimizar ciclos de encendido/apagado, considerar modos de espera |

¡Mejore las soluciones de calefacción de su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan ajustes precisos para sus necesidades experimentales únicas, mejorando la fiabilidad y la eficiencia. Contáctenos hoy para discutir cómo podemos ayudar a prevenir fallos en los elementos calefactores y optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso